运动控制正转向以太网

到目前为止,从事机械设计的工程师们仍然需要对付一大堆的网络技术,其中可能有用于所有I/O(输入/输出)的一个或两个现场总线、一个用于所有其他目的的、具有自主知识产权的运动控制网络和以太网。但是,支持所有这些网络并不容易。这可能需要不同专业的人员实施网络规划和总线配置,整个系统要集成来自不同厂家的各类硬件,编写集成软件,可能还需要采购昂贵的专用设备和专用线缆。如果一种网络能够做所有这些工作,岂不是一件美事?

本文引用地址:https://www.eepw.com.cn/article/81971.htm

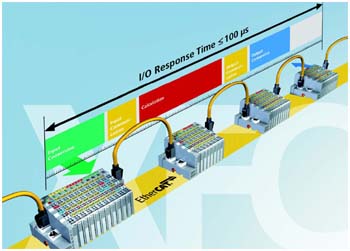

为了了解工业以太网究竟有多快,Beckhoff自动化公司推出了基于EtherCAT网络的eXtreme Fast Control(极速控制技术)系统,它能使整个系统的响应时间快至100 微秒。

这正是工业以太网的设计诉求。由于能够降低工厂自动化成本并且能与企业IT系统融洽兼容,在未来的几年中工业以太网将具有巨大的增长势头。ARC咨询集团高级分析师Harry Forbes在最近进行的一份研究中表明,工业以太网交换机和相关网络基础设施的市场在接下来的五年中将从2006年的2亿6千万美元上升至近10亿美元。

动这种增长的并不仅仅是IT行业的人们。“工程师们认为,如果能够转移到工业以太网,他们就可以在工厂里用从当地电子商店中购买的CAT5网线和网络设备连接任何东西了,” Bosch Rexroth传动与控制公司技术副总裁Scott Hibbard说,“这确实是自动化一种理想化的前景。”

直到最近,运动控制还一直不能接受这种观点。“要把以太网用于运动控制就必须让它做从来没有被设计要做的事情,” Hibbard说。正如当初的设想,以太网不能提供周期时间、确定性或需要用来实时闭合高性能伺服回路或快速更新复杂轨迹的服务质量。“Ethernet TCP/IP当初并不是用来让你进行运动控制的,”安川电机公司(Yaskawa Electric)电气工程师、技术开发总监Ed Nicolson博士说。

但是,在过去的七年中,工程师们开发出一些聪明方法可以让以太网络具有实时性能,这种实时性能不但适用于要求不是很高的I/O应用,而且也适用于复杂的运动控制作业。Forbes预测,基于以太网的运动控制前景非常光明。“即使不是大多数也会有很多运动控制应用最终会转移到工业以太网上。”

但是首先,工程师们必须从诸多竞争的工业以太网中找出哪个能够最好地满足他们的运动控制需求。由于宣称具有实时性能网络技术的数量众多,这并不是一件容易的事。目前,在实时以太网网站上就罗列了22种。

它们中只有少数几种在技术上处于领先,可以作为开放标准,有可能在更大的、需要大量运动控制的自动化系统中得以立足。这些技术包括ROFINET、SERCOS III、Ethernet TCP/IP、EtherCAT、 ETHERNET Powerlink和Modbus。有些运动控制专家把其中的Ethernet TCP/IP和Modbus排除在实时类网络之外,因为这两种的性能比不上其他的四种。(欲了解关于各种网络的详细信息,请访问网站:http://designnews.com.cn/0804-301.aspx)。

据Rockwell Automation公司的运动控制产品经理Matheus Bulho说,在北美占有绝对优势的Ethernet/IP以太网正在通过增加CIP Sync(CIP,通用工业协议)来加强实时性能,CIP Sync是建立在IEEE1588标准之上的一种网络时间同步协议。但是,使用CIP Sync的真正产品还未出炉。这些产品出来后,很多运动控制应用都将会超越Ethernet TCP/IP的范围,一家工业和汽车应用硬件与软件开发商IXXAT公司的总裁Bill Seitz说。“为了运动控制应用,你就要把Ethernet TCP/IP和具有CIP Sync的Ethernet TCP/IP看作是两种不同的网络”,Seitz说。Seitz的公司是Rockwell Automation公司的增值设计伙伴,他通过参加公司的多项活动已经对Ethernet TCP/IP非常精通。Nicolson也认为,对Ethernet TCP/IP 来说“CIP Sync能够改变游戏规则”。“如果没有CIP Sync,我认为对于任何比传送简单终端命令更复杂的应用来说,Ethernet/IP的确定性都是不够的。”

工业以太网具有处理不同种类机械布局的灵活性,包括大型模组化机械的布局,就像在以上自动化概念SERCOS III 网络中所表现的一样。

让工业以太网变得更令人费解的是围绕各种网络技术天花乱坠的宣传说辞。每种实时以太网竞争厂商的支持者们都一直致力于大量的“规格把戏”,他们运用各种手段试图从同行中脱颖而出。多数的手段都是诸如“我的周期时间比你的周期时间快”之类,或者是“我的网络确定性比你的网络确定性高。”

重要的不只是最好的周期时间,还要考虑你所应用一定的轴数量时能得到的周期时间。举例来说,在这里就是周期时间和SERCOS III中可能出现的驱动器数量之间的关系。

很明显,周期时间和确定性在运动控制应用中非常重要,但是,单有这些规格并不能告诉你哪种网络最适合于你的应用。原因是:

速度限制?

当说到每种网络的周期时间或者说网络节点通讯所需要的时间时,大家很容易想到的是越快越好。但实际情况是,在所有几种现实世界的运动控制需求中,以上四种网络中没有哪一个能够宣称具有真正的周期时间优势。“目前市面上所有确定性以太网途径都能够为大量的运动控制应用提供足够的使用性能,”Seitz说。

在注塑中,周期时间至关重要

在运动控制应用中通讯总线的周期时间的确很重要,“当你试图控制一个机械系统时存在一个效益递减点,” Husky注塑系统有限公司技术总监Chris Choi说。对这些他应该比较清楚。他的公司建造了一些世界上最快的注塑机械,其应用包括了预制瓶的高速生产和薄壁包装。

Choi和本文中提到的其他几位运动控制专家一样,他们都认为,考虑到工业机械中大多数执行器和机械部件的动力反应情况,各种实时工业以太网微小的周期时间差异并不算什么。“像惯性一类的因素通常比机械系统中现场总线的周期时间更具有限制性,”他说。

当你试图控制一个像注塑一样的快速过程时,即使微小的一点周期时间优势也能带来很大差异。这个图表显示的就是控制周期从2 毫秒变化到250 微妙时,追踪注塑过程压力值能力的显著提高。

但他马上又补充说,在高速注塑的应用中,即使看似微小的周期时间也能造成很大的差异。Husky公司对机械控制的目标不仅是控制机器的机械元件的执行,还要控制注塑过程。要做到这点,Husky的控制算法就必须从机器的表现中推断塑料熔体的状态,即温度、压力、剪切状态等。“当你控制这样一个快速过程时,每一微秒都很关键。”他说。

所以,当Husky公司开始为其高速制瓶和包装机械建立一个新的控制架构时,Choi选用了EtherCAT作为新的通讯总线。Choi介绍说“我们现在正在安装EtherCAT,利用EtherCAT,Husky就能够在过程控制系统中看到快如100微秒的反应时间。”Husky选用EtherCAT并不只是为了网络通讯的速度,还因为它能在不使用交换机或其他会增加总体反应时间硬件的情况下快速处理其独有的数据包。从采用EtherCAT减少响应时间的结果来看,仅节约材料一项,每年每台机器即可节省182000美元的成本。

就一般机械应用所需要的反应时间来看,所有1毫秒和低于1毫秒的快速网络所具有的性能都足够满足需求。西门子公司SIMOTION产品经理Zuri Evans说,注塑机械的液压轴所需的反应时间一般在250微妙和1毫秒之间,印刷机械轴的反应时间通常需要3毫秒。他说,封装加工机械(converting machine)反应时间在2到6毫秒之间,包装设备在2到4毫秒之间。“PROFINET的性能远远超过这些需求,”他说。

其他三种最快的网络也是这样。不要忘了,最快网络的周期时间之间的差异也就几微秒。如此小的时间差别在现实世界的运动控制应用中很少起作用,因为机械器件的动力和很多工业机械的频率反应对速度的限制要比网络周期时间对速度的限制大得多。Nicolson说:“在没有注意到以太网周期时间几微妙的差异之前,你早就会遇到机械系统的动力问题了,工程师们需要反问一下自己,他们真正需要的是哪种周期时间。”

工业以太网正在开发新的控制性能。比如,当B&R工业自动化公司在通用目的运动控制器中增加机器人技术和CNC功能时,他们就采用了ETHERNETPowerlink 作为通讯总线。

有这种看法的不止Nicolson一个人。“请记住,实时只是一个相对概念,” Galil 运动控制公司总裁、前任技术总监Wayne Baron说。“这完全取决于应用的实际需要。”

获取确定性

抖动(jitter),或者说网络以精准时间进行通讯的能力,是网络确定性的一种标志;四种主要具有运动控制性能的网络都可以提供抖动值低于1微秒的合适性能,从这个意义上来说,抖动与周期时间的情况是一样的。“在大多数的应用中,一点抖动对你不会有什么危害,”Baron说。“你可以很容易通过软件来处理它。”

真正能够区分各种实时网络的是它们提供确定性的方式。Bosch Rexroth公司同时兼任监督SERCOS III标准委员会委员的Hibbard指出,针对标准以太网内部确定性的缺乏程度存在一种技术反应图谱,通过该图谱通常可以追踪到原始以太网的震动检测机制和其偶尔意外延缓数据包发送的趋势。

工业以太网的硬件发展

因为工业以太网在未来的几年中具有快速增长的势头,供应商们已经开始推出交换机和为实时控制应用定制的以太网适用控制器。

最近,Rockwell Automation公司在这一方面迈出了一大步。该公司近期展出的一系列管理型和非管理型工业以太网交换机,其中包括整合了思科系统公司(Cisco Systems Inc.)Catalyst交换机架构的模型。模组和嵌入式版本中的管理型交换机具有对Ethernet/IP高性能的运动应用证实有用的特征。这些特征包括IEEE-1588标准的时间同步和为提高服务质量(QoS)进行的网络通 讯的优先次序排列。这些新型交换机将会允许来自Rockwell Automation集成架构内部的设置和诊断。Rockwell Automation公司计划从2008年中开始推出这些新型交换机。

另外一个实时应用硬件的最新发展来自于Innovasic半导体公司,该公司为实时应用开发出一种具有内置性能的32位微控制器。这些fido(fido指“灵活输入,确定输出”)微处理器的结构特点是,它们把大多实时功能置入芯片中而不是依靠RTOS(实时操作系统)软件。“我们称之为‘芯片中的RTOS核心’”,Innovasic公司的研发总监Dave Alsup说。建立在一套五个“硬件关联”(hardware contexts)之上的RTOS核心就像独立的真实CPU一样,可以进行诸如定时、优先控制、记忆体保护和计时控制等实时操作。

结果是“即使在优先度较低的通讯中”也能获得低抖动和确定性效果,Innovasic公司的首席执行官、电气工程师Keith Prettyjohns博士说。他所说的是最近在实验室中进行的实验。在这次实验中,Schneider电气公司的工程师们分别在一个fido 1100微处理器和一个基于ARM9的处理器上处理了一个高优先级的Modbus/TCP应用和背景以太网通讯。根据该项研究,fido 1100微处理器实现了最差反应时间为1.1毫秒和最差抖动值为130微妙的目标,而基于ARM9控制器的最差反应时间为1.8毫秒,最差抖动值为760微妙。尽管fido的时钟速度较慢,只有66MHz,而ARM9是133MHz;结果fido还是胜出。

Alsup说,fido微处理器还具有其他对控制应用证实有用的特征。一个特征是具有确定性的高速缓存存储器。它能够为一些需要快速执行的编码提供永久的存储空间,从而消除与缓存丢失相关的抖动。还有一个特征是具有以四个通用I/O控制器(UIC)为表现形式的可编程I/O性能。四个控制器中的每一个都可以进行编程用以支持大量的I/O协议。

图谱的一端是各种试图使标准未修改以太网和TCP/IP运用IEEE1588标准使整个网络时间同步并使其具有确定性表现的方法途径。这与Ethernet TCP/IP采用的置入“CIP Sync”方法差不多。

Hibbard把图谱的另一端描述为“焦土”方法。“你要把旧以太网标准打破扯烂,直到剩下一些铜片片和连接器为止,”他开玩笑说。他把只是利用了以太网物理层面的自主运动控制网络归入了这一类。

像SERCOS III、PROFINET IRT、EtherCAT和ETHERNET Powerlink一样的开放确定性网络标准则处于图谱的中间位置,它们利用的是以太网硬件、软件栈或两者同时利用来对确定性通讯进行优先次序排列并把它们从对时间不太敏感的网络通讯中区分出来。“它们都有相当好的确定性,”Hibbard说。“真正的问题是,它们是如何获得这样的确定性的。那才是需要讨论的地方。” 西门子公司的网络专家Jeremy Bryant也同意以上看法。“保持确定性的不同方法会带来运动控制以外不同的重要结果。”

这些结果包括了系统成本,因为不同种类的网络在需要实现确定性的硬件数量上有着本质区别。根据不同的网络类别,硬件的范围可以从现成的或嵌入式以太网交换机到客户定制交换机再到特定的ASIC(专用集成电路)甚至FPGA(现场可编程门阵列)。各种工业以太网的支持者们都被纠缠于哪种网络成本效率最高的激烈争论中。但从IXXAT公司Seitz的估计来看,根据实现确定性所需要的专用硬件数量和应用开发情况,各种工业以太网网络每个节点需要的成本在30美元到50美元之间。

XFC极速控制技术

德国倍福提出的基于EtherCAT的最新技术——XFC技术(eXtreme Fast Control Technology,极速控制技术)代表着一种速度极快且时间确定性极高的控制技术。它包括控制领域所涉及的所有硬件和软件组件:优化的输入输出组件,可高精度检测信号或使任务初始化;超高速EtherCAT通讯网络;高性能工业PC;整合所有系统组件的TwinCAT自动化软件。采用XFC技术,可以实现I/O响应时间≤100 ms。

过去,控制周期时间一般都在10-20 ms左右,但通讯接口无约束地运行,其确定性误差会影响与之相关联的过程信号响应。随着高性能工业PC控制器的实用性技术迅猛发展,周期时间可降至1-2 ms,几乎缩减了10倍。因此,很多特殊的控制回路被转移到中央设备控制器中处理,既节省了成本,同时也极大地提高了智能化算法应用的灵活性。

XFC则可以使响应时间(响应时间包括所有硬件的处理时间,涵盖了从物理输入触发到输出响应的整个过程)再缩减10倍,即周期时间达到100ms,而不会对中央智能化和相关的高性能算法产生任何影响。此外,还可以提高时间精度和分辨率。

用户完全可以从提高设备品质及缩小响应时间的全新选择中获益。例如,预防性维护测试任务,空闲时间监视或部件质量文件归档等功能都可被轻松地集成到设备控制中去,而无需再附加昂贵的专用设备。

有关XFC技术的详细资料,请访问:http://designnews.com.cn/0804-302.aspx。

如何实现确定性的另外一个重要结果与以太网处理非运动性应用的控制网络能力有关,这也是首先向工业以太网转移的主要好处之一。“实施基于以太网且有足够能力处理运动需求同时对所有其他网络需求来说又足够灵活的解决方案势在必行,”Bryant说。他所说的其他需求可能包括用于机械控制的I/O、诊断数据、用于数据采集的OPC(用于过程控制的OLE)、HMI(人机界面)连通性、安全性等。

为了传送所有这些数据,所有实时确定性网络都要接入同样100 Mbit/s的带宽(100BaseT)。“但是我们多少都能有效地运用那些带宽,” 设计ETHERNET Powerlink 的B&R工业自动化公司的副总裁Helmut Kirnstoetter说。这个使用效率现在仍然能激起关于最佳带宽和数据包处理的激烈争论,它能影响到一个系统可以处理节点的数量和为同一网络中其他应用所留的带宽量。

“最后,工程师们必须问问自己‘我需要什么样的周期时间、我有多少节点、要达到目的我需要什么样的硬件,’” Kirnstoetter说。能够准确回答这三个问题,你就有可能从各种网络中做出正确选择了。

评论