汽车电子液压制动系统跟随特性的实验研究 ----汽车EHB系统的硬件设计(二)

2液压泵的选择

本文引用地址:https://www.eepw.com.cn/article/274331.htm大家知道,在液压工业中存在有好几种液压泵,如:齿轮泵、叶片泵、柱塞泵、螺杆泵等,每种泵又可细分为多种类型。在选择液压泵时,要求达到下列标准:

(1)结构简单、紧凑、在输出同样的流量下要求泵的体积小、重量轻、功率大;

(2)液压泵的摩擦损失小、发热小,泄漏少、效率高;

(3)输出流量脉动及压力脉动小、运转平稳;自吸性能好;

(4)密封可靠,泄露小,要求可承受一定的工作压力;

(5)泵工作过程中的振动和噪声小;

(6)价格低廉,使用寿命长;

(7)维护方便,对油液污染不敏感。

一般所说的齿轮泵,都是外啮合齿轮泵,国产齿轮泵额定压力为10~20 MPa.齿轮泵自吸性能最好,耐污染性强、结构简单、制造方便、价格便宜、重量轻。缺点是流量和压力脉动大,噪声大,排量不可调,有时会产生困油现象。

叶片泵的对油液的要求居中,流量脉动居中,噪声较低,自吸性能较好,单位体积的排量较大,结构较复杂,对油液的污染比较敏感,油液不清洁会使叶片卡死,因此必须注意油液良好的过滤和清洁。油的粘度应控制在3°E40~10°E40之间。粘度过大,吸油阻力增大,油液太稀,真空度不够,会对吸油产生不良影响,叶片泵广泛应用于各种中等负荷的工作,大多数用在固定设备上。

柱塞泵是靠柱塞在缸体柱塞孔中往复运动时造成密封工作容积的变化,实现吸油和排油的。柱塞泵轴向可分为轴向柱塞泵和径向柱塞泵。柱塞泵与其它泵相比工作压力、容积效率最高,配合精度高,油液泄漏小,有较宽的调速范围,由于柱塞泵的主要零件均受压,材料强度利用充分,使用寿命较长。但结构复杂,成本较高,维修较困难。柱塞泵常用于大扭矩、低转速的工况,EHB、ABS系统所采用的泵大多为柱塞泵。

选取液压泵时,额定压力和最大流量是所要考虑的主要因素。液压泵的额定压力是指泵在正常工作条件下,按试验标准规定能连续运转的最高压力Pb,其大小应依据系统管路中最高工作压力Pv来选取。

液压泵最高压力的计算:

取Pb =17MPa

Pv:电机泵的最大工作压力;

∑ΔP:沿程的压力损失。由于EHB系统管路复杂,并且系统中阀类元件众多,我们取∑ΔP=0.5MPa.

泵的最大供油量的选取:

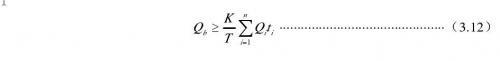

EHB系统有蓄能器作为动力源,泵的最大供油量等于一个工作循环中平均流量与回路泄漏量之和,其值为

Qi:第i阶段所需流量;

T:液压系统的工作周期;

K:泄漏系数,一般取K = 1.2;

ti:第i阶段所持续的时间;

n:一个工作循环有多少个阶段数。

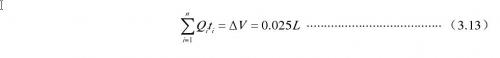

根据其工作工况对其进行理想化,确定其最大流量即可,假设在一个工作周期内只有一个工作循环阶段t,T =4s

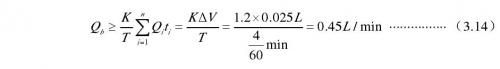

液压泵的最大流量为:

取:Qb =0.5L/min

3电机的选择

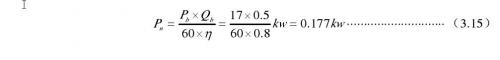

在液压系统中,我们多选用高功率的用三相异步电机,三相异步电机结构简单紧凑,成本较低,制造容易,运行性能好,并可节省各种材料。通过电机来带动液压泵为蓄能器提供能量,所以电机的功率应按油泵的驱动功率来计算。

取:Pn =0.2kw

Pb:泵的额定压力( MPa ),

Qb:泵的额定流量( L / min),

η:泵的总效率(容积效率与机械效率之积)一般取0.8

根据以上所得的参数,我们采用驱动功率为0.2kw,最大流量为0.5 L / min,额定工作压力为17MPa的电机泵。实物图如图3.6所示:

4单向阀的选择

单向阀主要可分为液控单向阀和普通单向阀两种。单向阀主要作用是使油液单方向流动,反向截至。EHB系统的单向阀装在液压泵的出液端与蓄能器进液端之间,单向阀的主要作用是当电动泵给蓄能器储能时,防止系统的油液回流,当系统负载突变时,系统压力会反向传给液压泵,避免泵反转或损坏,对液压泵起到保护的作用。本系统采用的是球阀式单向阀,其主要性能要求:

(1)单向阀的开启压力要与液压系统相匹配;

(2)无泄漏,反向密封性好;

(3)正向流动时阻力小,压力损失要小;

(4)动作要灵敏。

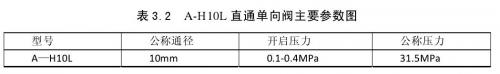

按前面确定和Qv来确定其公称压力和公称流量。为此我们采用A-H10L直通单向阀。主要参数如表3.2

5溢流阀的选择

溢流阀主要作用是维持液压系统稳定,当系统压力超过溢流阀设定压力时,溢流阀开启,使多余的油液流进储液杯,实现稳定压力、调节压力或限制压力的作用。选择溢流阀时要求溢流阀调压范围大,动作灵敏,过流能力大,噪声小。溢流阀分为直动型溢流阀和先导型溢流阀,前者结构简单,灵敏度高,但控制压力受溢流阀流量影响大,多用于低压小流量条件下,后者虽结构稍复杂,加工精度较高,但是溢流阀稳定,过流面积大,噪声小,耐高压。EHB系统中溢流阀设置在储油杯和蓄能器之间,主要对蓄能器起过载保护作用,当蓄能器中的压力过高,超过了蓄能器许用压力时,溢流阀开启使多余的油须经溢流阀流回储油杯,实现了对蓄能器的压力卸载。通过调节溢流阀弹簧的预紧压力,也就等于调节了系统的最高工作压力。

溢流阀的压力和流量是选取溢流阀时主要参照的两个参数,压力按管路最大压力来选取,流量按液压泵的最大流量来选取。为此我们选取HY-H10溢流阀。其可靠性高,性能稳定,体积小重量轻,使用维修方便。

3.2.2液压控制单元

液压控制单元主要由四套结构相同的分别控制各自制动器的增压高速开关电磁阀、减压高速开关电磁阀、以及制动器等部分组成。在制动过程中,轮缸的压力通过对进液端的增压高速开关阀和出液端的减压高速开关阀进行的脉宽调制PWM(Pulse Width Modulation)方式控制,由电子控制单元产生脉冲信号,高速开关阀根据一系列脉冲电信号进行开关动作,在液压输出端输出一系列相应的脉冲流量,使轮缸中的制动液压力改变。由于液压系统的四个制动器之间没有直接的联系,其压力之间被独立分配,这样可以利用压力传感器的反馈信号及增压电磁阀和减压电磁阀的通断来实现对每个车轮的制动力的精确实时地控制,为实现ABS(制动防抱死系统)、EBD(电子制动力分配)、ESP(电子稳定性控制)、TCS(牵引力控制系统)以及混合动力汽车能量回收等功能提供了硬件上的准备。

电磁阀的选择

EHB系统由于要实现对流量和压力的精确控制,开关元件的响应速度直接影响到系统的可控性和稳定性,所以应选择能够满足快速操作要求的电磁阀,高速开关阀采用PWM方法控制,只要控制脉冲频率,就能实现对流量的连续控制,响应速度快,稳定性好,控制精度高。

高速开关阀可分为三位四通阀、两位三通阀和两位两通阀[53]。若采用二位二通阀,轮缸液控回路的进液端和出液端分别需要一个进液阀和出液阀,所需的开关阀的数量多,系统较为复杂。但由于开关阀体积较小,占用系统空间较小,而且控制逻辑简单,电控单元处理起来响应速度较快,因此应用广泛。与二位二通阀相比,三通阀结构复杂,阀芯质量大,需要两级电流控制,增加了电控单元芯片的处理负担,影响了其响应速度。本文所需的电磁阀动作灵敏,可靠性高,工作时冲击和震动小。

高速开关阀主要性能指标有:

(1)额定流量:按v Q确定;

(2)额定压力:按v P确定;

(3)额定电压:应与车载电源相匹配;

(4)反映电磁阀特性的是它的开启时间和关闭时间:由此可得出其截止频率,是其获得完全响应的最高频率,反映了高速开关阀响应速度,启闭时间越短越好,直接影响着调制频率的选用,其值越高,调制频率越大,响应越快,线性区越宽;

(5)占空比可调范围:高速开关阀阀芯运动时存在一定的滞后时间,因此占空比范围越大越好;

(6)重复精度:这项指标决定了阀对流量或压力控制的精度。

对高速开关阀来说,其额定电压应与车载电源相匹配;系统通过阀的最大流量和最高工作压力是主要的性能指标,按前面确定的系统最高工作压力Pv与来确定额定流量Qv.由于我们选择的制动系统的轮缸是前盘后鼓的形式,盘式制动器的轮缸体积较大,所以液压管路中流量较大,我们以前轮液压管路的流量为依据。

高速开关阀的额定压力Pv=16 MPa,额定流量Qv = 2.3L/ min.

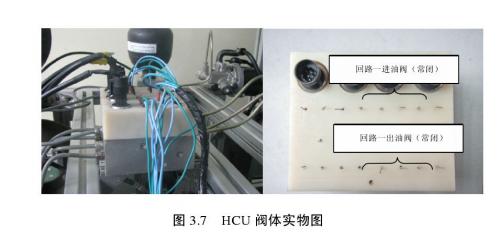

根据上述参数,本文选取HSV系列高速开关阀系额定压力Pv=16 MPaa,额定流量Qv = 2.3L/ min,其开启时间为3 .5ms,关闭时间为2. 5ms.本实验台将四路进液增压阀,和四路回液减压阀,以及四个压力传感器集成在HCU上面。实物图如图3.7所示

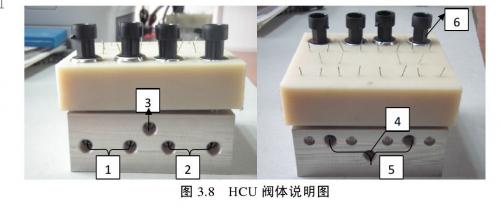

阀体说明如图3.8所示:1号通道接前轮的左右轮缸;2号通道接后轮的左右轮缸;3号通道接蓄能器;4号通道接油杯;5号通道接主缸;6号接压力传感器。

电磁阀通电电压均为12V;压力传感器参数:0.5V~4.5V,对应0~15Mpa;

红线:电源+5V,黑线:电源地;蓝线:信号线。

评论