汽车电子设计中的Worst Case理论计算及应用实例

1 什么是Worst Case

本文引用地址:https://www.eepw.com.cn/article/273089.htm在汽车电子的应用中,为了保证我们的设计能满足汽车的环境要求和可靠性要求,需要在设计阶段充分考虑实际应用中的极端情况,即电路模型的Worst Case。从PCB外部来讲,主要考虑环境影响及信号的动态输入,一般涉及以下因素:

• 环境温度的高低极值;

• 输入信号的电平范围;

• 电源的极端情况等。

从PCB内部来讲,主要考虑元器件的误差、寿命以及安全工作范围等,一般涉及以下因素:

• 电源模块(LDO或DCDC)的误差;

• 各元器件(如电阻/电容)个体特性对标称值的偏差;

• 各元器件安全工作时能承受的最大电压/电流,等等。

从单片机的角度,主要考虑内部电路的误差及安全工作条件等,一般涉及以下因素:

• 单片机安全工作时管脚能承受的最大电压/电流等;

• 模数转换(ADC)的误差;

• 时钟基准的偏差,等等。

由于电路设计及单片机的多样性,极端情况及相应的计算也会有所不同。下面我们将以几颗飞思卡尔单片机为例,介绍和单片机密切相关的几项Worst Case计算。

2 S12ZVM的特性及主要应用

S12ZVM是最新的16位单片机,基于S12Z内核,片内集成了线性电压调节器、总线收发器以及三相电机的预驱动电路,可以直接驱动外部MOS阵列。S12ZVM用于汽车12V系统的各种BLDC控制模块,如水泵、油泵等,可以有效地节省PCB面积,并帮助用户降低成本。

3 对蓄电池电压的采样

很多车载设备需要对蓄电池电压进行实时采样,有些整车厂商要求在全温度范围(-40~+125℃)内误差控制在5%以内。

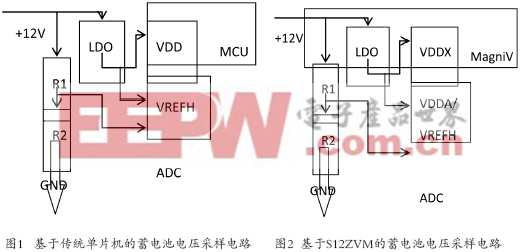

3.1 基于传统单片机的蓄电池电压采样精度分析

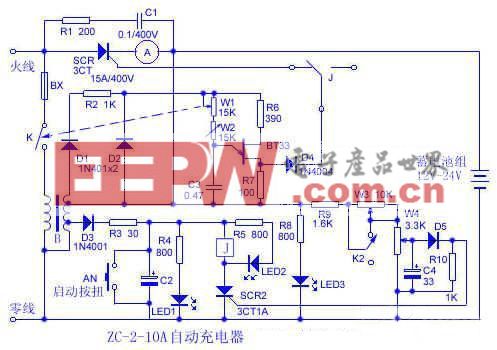

图1描述了基于传统单片机的控制器结构,图中LDO为12V-5V的线性电源,MCU为不集成线性电源的单片机(如S12G),蓄电池电压为12V。为了对蓄电池电压作采样,通常的办法是用分压电阻R1和R2,使得R2的压降在MCU可采样的范围(如0~5V)内。此时MCU的电源VDD和ADC的参考电压均来自LDO的输出。

该采样电路的误差来自三个方面,分别是分压网络误差(来自R1和R2)、ADC参考电压误差(来自LDO)、以及ADC的量化误差(来自ADC模块本身)。这里ADC模块的误差一般为+/-3 counts(以10位ADC分辨率,LQFP48封装为例,详见S12G数据手册),这里可以忽略不计。假定我们选择在全温度范围内精度1%的电阻和精度2%的LDO,则分压电路误差为1% + 1% = 2%,总误差为2% + 2% = 4%,满足5%的要求。

3.2 基于S12ZVM电源电压采样精度分析

图2描述了基于S12ZVM的控制器结构,蓄电池电压为12V,S12ZVM内部集成了MCU以及12V-5V的LDO。为了对蓄电池电压作采样,S12ZVM内部集成了分压网络(等效为R1和R2)。此时MCU的电源VDDX和ADC的参考电压均来自内部LDO的输出。

与图1类似,该采样电路的总误差为分压网络误差(来自R1和R2)、ADC参考电压误差(来自LDO)、以及ADC的量化误差(来自ADC模块本身)。这里ADC的误差为+/-3 counts(10位ADC分辨率),可以忽略不计;

评论