电容式二维烟箱缺条检测设计

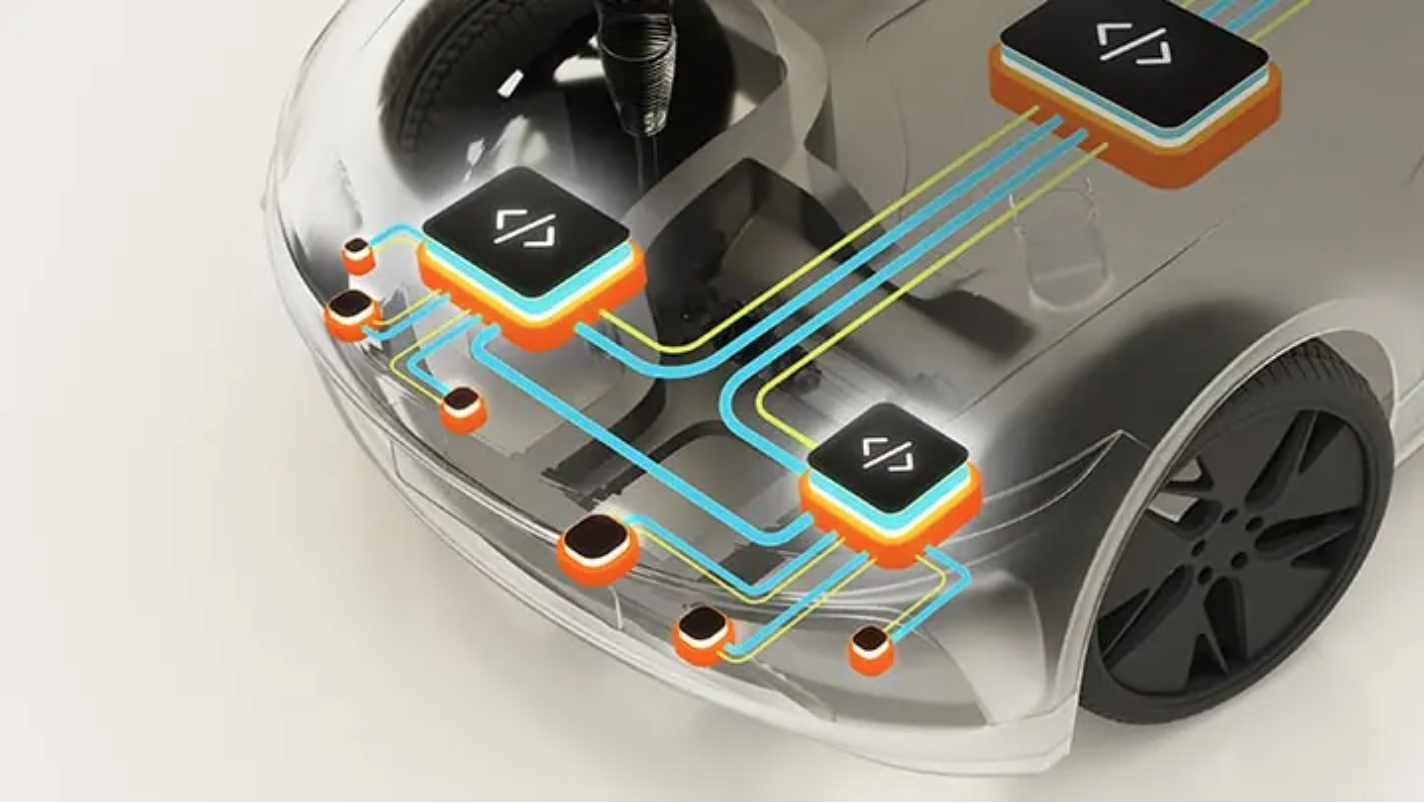

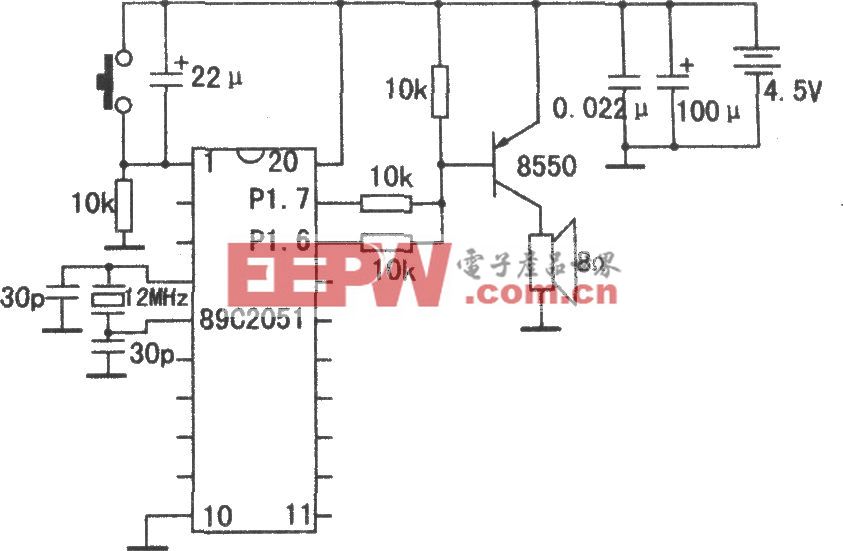

针对烟草流水线上装箱时出现的烟箱缺条现象,提出了采用微电容检测芯片AD7746构成的电容传感器对烟箱进行二维检测。该系统分上位机和下位机两部分,上位机和下位机之间采用RS485通讯。上位机采用LabVIEW编写的烟箱管理软件;下位机系统采用主从单片机结构,主机采用一片P89C51RD2单片机,从机则由十片P89C669单片机构成。测量结果表明,系统检测效果可靠,具有很好的应用前景。

卷烟生产中,在烟条装箱打包时,装箱打包机在烟条生产流量很大或来料不足时工作不正常,常出现烟箱中缺条现象。为了能有效地识别出缺条箱烟,许多卷烟厂在生产线上设有缺条检测装置,目前烟箱缺条检测方法包括射线检测法、称重法、电容检测法等。这些方法能检测出缺条箱烟来。但都存在不足之处。由于烟草含水量等不同,即使同一个品牌的烟箱因自身重量变化范围在2%~3%。而一箱中有50条烟,缺一条引起的重量减少2%,处在烟箱重量变化的正常值范围内,因此采用称重法无法获得可靠的检测结果。射线检测法检测可靠性高,系统复杂,射线对人体安全有潜在的威胁,使用、管理成本较高。采用电容检测法结构简单,成本低,但采用一维电容阵列进行检测,可靠性不高,不能分析出缺条位置。本文提出的电容式二维烟箱缺条检测装置,不仅能可靠地检测出缺条箱烟来,还能定位出缺条的位置,结构简单,成本低,节能环保,安全可靠。

1 系统构成与实现

1.1 系统测试原理

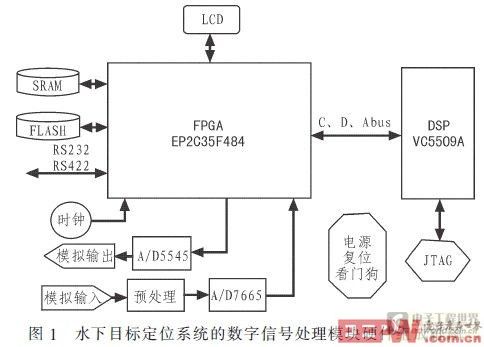

如图1所示,烟箱中采用5x5x2的结构排列烟条,在每5条烟两端设置一对平行极板,就构成了10对平板电容器,其电容为:

C=ε·s/d (1)

式中ε是极板间介质的介电常数,s是平板电容器两极板相对的有效面积,d是极板间距离。由式(1)可知,只要改变ε、s、d中任意一个值,电容值C就会发生改变。由于香烟与空气的介电常数差别很大,当烟箱中出现缺条时,则相应位置的介电常数就会发生变化,由此与之对应的行电容传感器和列电容传感器数值会发生变化,通过二维电容值与标准值之间的计算比较,可以检测箱烟缺条情况。

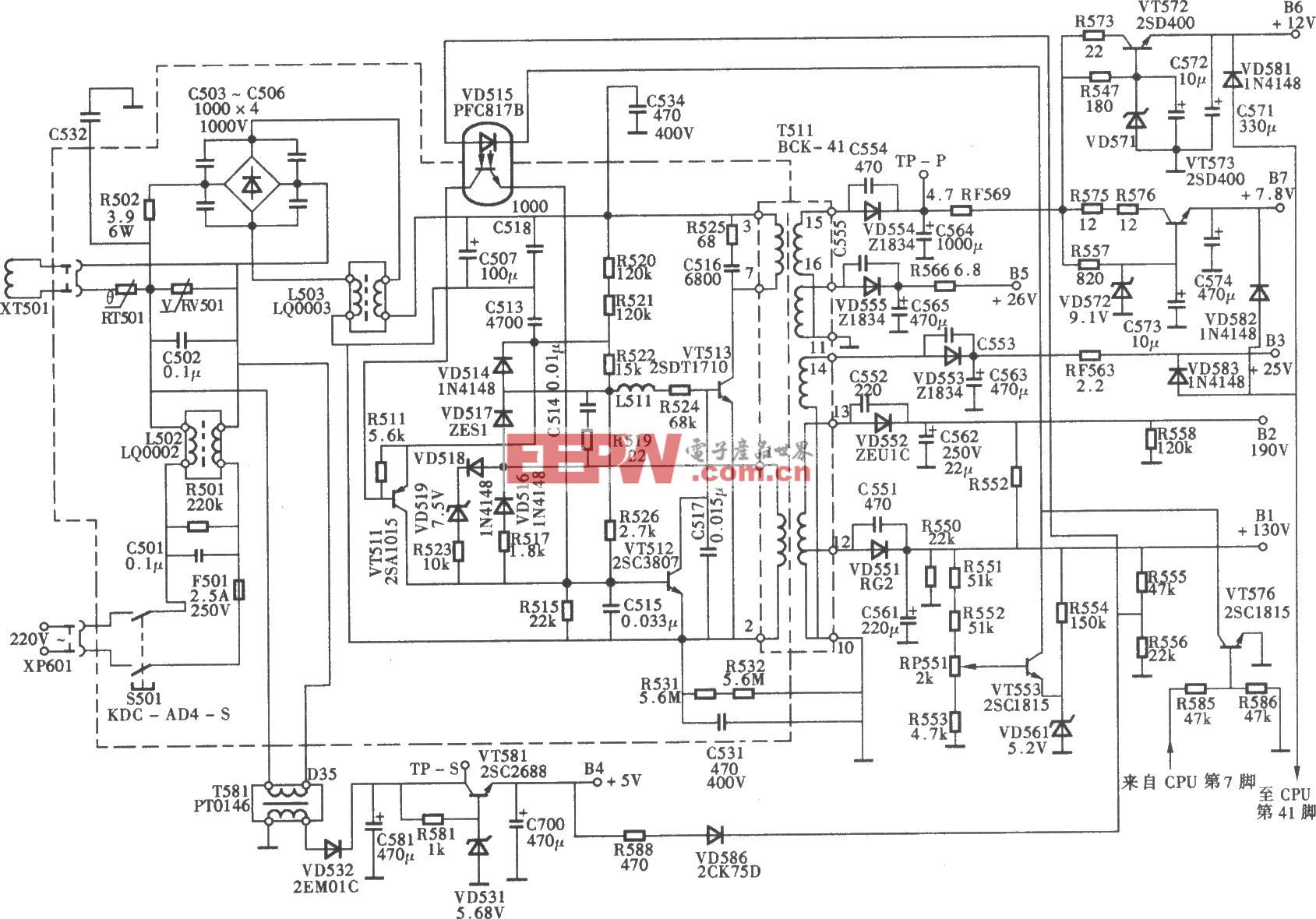

在实际测量中,由于箱烟盒的尺寸大,平板电容器间的有效距离很大,所测电容值很小,只有几个皮法。经过比较,自行设计的微电容检测电路噪声大,精度不高,分辨率小,无法保证测量的可靠性。而采用AD公司的高精度电容/数字转换芯片AD7746是24位数字输出的电容值测量芯片,AD7746是一个具有高分辨率的∑-△型电容数字转换器(CDC),被测电容可直接连在器件的输入端,其分辨率高达24位无失真码、最高有效位21位,线性度为±0.01%,精确度高达±4pF(出厂校准)。采样频率/通频带为10Hz到90 Hz,具有I2C兼容的串行接口,能在2.7~5.25 V的单电源供电下工作,工作环境温度范围从-40~+125℃。

图1中,极板的设计采用PCB板外敷绝缘陶瓷,减少平板电容的边缘寄生电容,并且保证了机械强度。极板与AD7746之间的连接采用SMA屏蔽线,减少寄生电容和提高抗干扰能力。

1.2 上位机系统结构

上位机软件采用LabVIEW2009来编程实现。LabVIEW是图形化编程语言的典型代表。图形化编程语言的特点是基于通用计算机等标准软硬件资源平台,构建层次分明、功能强大且人机界面友好的测试监控系统,因此在测控领域中得到了越来越广泛的应用。上位机主要对接收上来的数据进行监控,以保证系统的正常运行,并对重要的数据进行及时的保存。

上位机使用LabVIEW开发平台,设计出烟箱缺条管理系统。上位机通过RS232转RS485方式与主控制器进行通讯,通过上位机参数设置通知下位机进行数据采集,记录缺条信息等。

上位机系统主要完成以下任务:

1)对烟箱检测下位机装置进行参数设置并控制采样;

2)采集生产流水线上的烟箱实时数据;

3)自动生成各种实时、历史生产报表;

4)链接数据库保存历史数据,查询缺条信息;

5)对缺条烟箱显示缺条位置图样,报警并向剔除装置发出剔除控制信号;

6)对正常烟箱和不同位置缺条的烟箱体现在10组电容极板上的数据进行自学习,配合人为干预提高检测准确度。

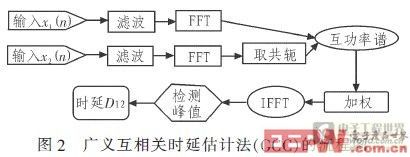

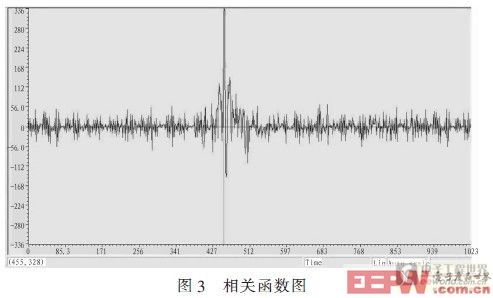

如图2所示,上位机烟箱缺条管理平台系统主要包括串口通讯、参数设置、系统报警、数据存储、报表输出、剔除信号输出等6大模块;利用LabVIEW建立与下位机进行串口通讯的子VI,对接收到的数据进行处理,判断是否发生缺条。当发生缺条时,上位机除了产生剔除控制信号、报警之外,还将缺条信息存入数据库中,方便操作人员日后查询等。图3为烟箱缺条管理平台的参数设置前面板图。

评论