液晶模组漏光及暗影的分析解决

1 背景

纵观液晶模组开发,漏光和暗影是其开发过程中最常见的拦路虎,本文就24 英寸(1 英寸=2.54 cm)及42 英寸模组遇到漏光及暗影问题进行分析及解决,为后续同类问题的分析及解决提供了方向。

2 漏光分析及解决

漏光分两种,一种是压迫式漏光,一种是结构漏光。压迫式漏光是因为部分液晶分子受力,受力部分区别于不受力部分,造成视效差异。结构漏光是由于结构件的配合不理想,光从不该漏光的地方漏出所致。

2.1 压迫式漏光分析及解决

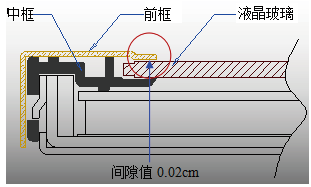

以24 英寸液晶模组为例。24 英寸液晶模组整机组装及老化后出现严重的压迫式漏光现象,如图1 所示。针对压迫式漏光,最关键的是释放受力液晶分子受到的压力。

图1 24英寸整机漏光现象

图2 24英寸模组结构剖视图

要解决该模组压迫漏光问题,先要对其结构进行分析。图2 为24 英寸模组结构的剖视图,前框与液晶面板的间隙设计值为0.02 cm,若前框变形或受外力挤压,则会压迫液晶面板出现压迫性漏光问题。为解决此问题,须加大前框与液晶面板间隙。加大间隙有两个方向:①取消前框上的台阶,前框与玻璃间隙加大至0.05 cm,如图3 所示;②加高中框支撑面,前框与玻璃的间隙加大至0.05 cm,如图4 所示。

经实验,对策①有所改善,但整机装配后仍有50%的不良,且位置都在后壳的螺丝孔位置。进一步分析发现是因为面壳内侧有1 台阶,螺丝紧固后螺丝孔位置间隙为零,使台阶直接压在液晶玻璃上,造成的压迫性漏光,故对策1 无效。

对策②中,通过加高中框的支撑面而使得玻璃与前框的间隙加大,这样,在整机装配中,面壳台阶与液晶玻璃的间隙加大,避免了面壳台阶直接压迫液晶玻璃,在实际的试验中,对策②解决了漏光现象。

2.2 结构性漏光分析及解决

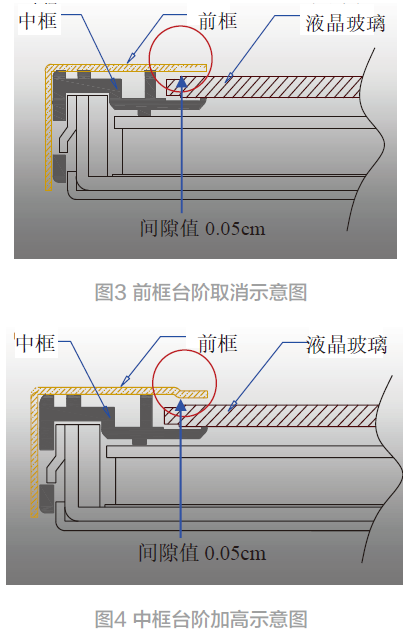

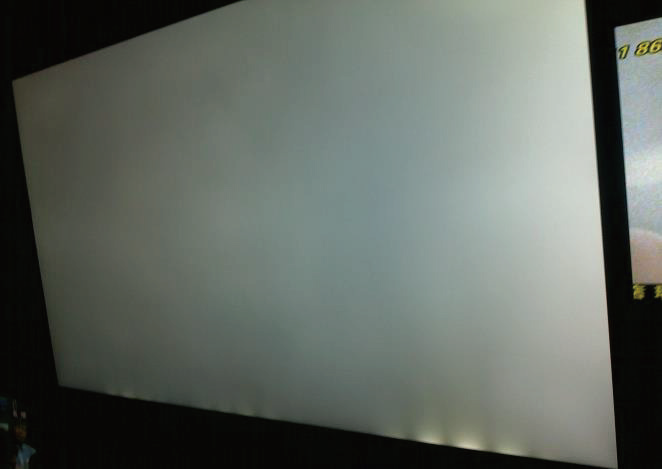

42 英寸模组开发中就遇到了结构性漏光,具体现象如图5 所示。42 英寸背光模组在老化过程中出现结构性漏光,经过逐步排除及大量试验后,发现导致漏光的主要原因是中框没有压住导光板,给导光板一个抑制其热变形的力所致,如图6 所示。

图5 结构性漏光现象

经图纸确认,中框加强筋压住导光板的设计值仅为0.05 cm,在实际装配中,考虑背板及散热条的形变量及来料公差,可能会出现中框加强筋无法压住导光板情况。而导光板在受热膨胀变形后,由于没有中框在Z 方向的抑制变形力,灯中心和导光板的中心会出现严重偏离,当光源LED 的光不能有效进入导光板而是射入因热变形大发生波浪翘的导光板和反射片形成的腔体时,就会出现如图所示漏光现象。

经上分析,我们确定了导光板的受热形变量过大是因为中框没要压住导光板所致。所以,必须对中框进行修模,使加强筋能很好地压住导光板,确保导光板受热时的形变量可控。为了更好的抑制导光板的热变形,中框的修模主要从两方面进行:一方面导光板的加强筋向AA 区方向移动0.15 cm,使中框的加强筋压合导光板的距离由原来的0.05 cm 增大为0.20 cm,确保中框加强筋可以压到导光板,另一方面加强筋向下长0.02 cm,减少加强筋与导光板间隙,更好的抑制热变形。修模后中框与导光板的配合情况如图7 所示。改善后的中框经实验确认有效,很好地解决了导光板的热变形问题。

3 暗影分析及解决

暗影来源一般有两种:反射片变形导致的暗影和膜片变形导致的暗影。

3.1 反射片暗影现象分析及解决

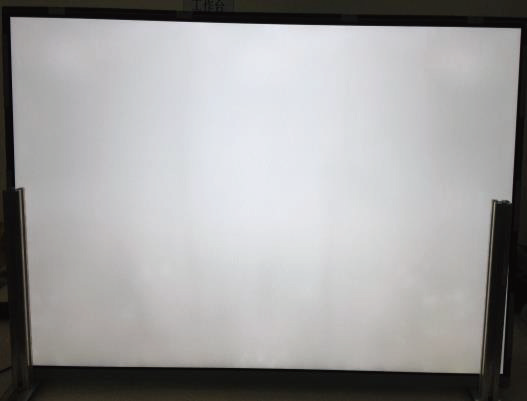

42 英寸模组遇到的暗影如图10 所示,通过对比暗影现象的位置和背板的结构,发现竖条的暗影位置与背板凹槽的位置基本重合。在老化的过程中,背板凹槽处的反射片因为没有支撑,受热后向凹槽方向形变(下陷),造成了反射片与导光板间隙加大而形成,从而出现暗影。

针对此种现象,从解决反射片与背板间隙方向入手:①确保背板的平面度,保证大平面的平面度外凸小于0.1 cm,内凹为零,②在凹槽宽度较大的地方加贴绝缘片,如图11 所示,以保证反射受热后不会出热形变下陷。对策后的模组进行老化后确认,对策前所出现的暗影现象得到了明显的改善。

图8 坚条暗影现象

图9 背板凹槽改善

图10 入光测暗影

图11 反射片变形

在对反射片变形改善老化确认试验中,同时发现反射片入光侧也出现了严重暗影,如图12 所示。拆解发现整个模组中间的温度最高,反射片中间变形也最大,如图13 所示。

目前所使用的反射片的基材主要分为两种,一种是PC 基材,另一种是PET 基材。在该42 英寸模组中用的是PC 基材。该机型反射片与灯面的设计间隙为0.05 cm(同PET 设计间隙),该款PC 基材反射片纵向热膨胀系数MD 为8.4×10-5 cm/℃,而其纵向设计尺寸为54.11 cm,所以老化后,该反射片的膨胀尺寸为0.068 cm(设老化温差为15 ℃),而反射片与灯面间隙为0.05 cm,小于膨胀尺寸0.068 cm,这样在受热的过程中,反射片因膨胀与灯的表面干涉,形成暗影。当把间隙调整到1 mm 后,问题解决。

3.2 膜片变形暗影现象分析及解决

膜片的变形分为两种:一为膜片来料时应力未消除,在边缘出现波浪形翘曲造成;另一种为高温老化时膜片没有足够的热膨胀空间造成。对于第1 种原因对策较为简单,主要从材料来料控制,要求来料消除应力,使其不出现波浪形的翘曲。对于第二种热变形问题则较为复杂。首先在设计上我们需确保光学膜片有足够的热膨胀空间,在42 英寸模组中,导光板与中框的间隙(即膜片的空间)设计值为1.3 mm,而最初的膜片架构从上到下依次为上扩、双BEF 以及下扩,膜片的总厚度为0.0926 cm,装配后基本上膜片是压紧的,这样在老化的过程中,膜片膨胀后无法向外延伸,只能向中间延伸,于是便出现了如图14 所示的暗影现象。

因膜片过紧无法自由膨胀,需要减少膜片的总厚度同时通过模具的配合调整使膜片和中框的膜片间隙腔体基本与设计值相符合。经确认,MICROLENS 加双BEF膜片架构亮度增益满足立项需求且膜片的总厚度减少至0.01 cm,且调模后的膜片间隙为0.3 mm,基本满足膨胀需求。另外,因MICROLENS 高雾度及扩散作用,可以有效遮蔽下方膜片的形变,对改善膜片变形的有较大的作用。使用新膜片及调模后结构件方案暗影问题得以解决,改善效果如图15 所示。

图12 膜片变形暗影

图13 改善后产品视效图

4 结束语

解决压迫性漏光的关键点是要避免液晶面板局部受 力。在背光模组的设计中需充分考虑直接及间接与液 晶面板有接触的结构件的强度,避免因强度不够或某种 过渡装配带来的局部受力导致的液晶面板压迫性漏光问 题。在背光模组设计中还需要考虑的到的一个很重要的 点就是容差,容差是兼容性误差的简称,一般指物料公 差及组装误差与理论值之间的差异,只有在设计时充分 考虑了容差,才能避免公差及组装误差导致的不良。

为避免暗影问题,背板在强度满足的前提下要尽可 能减少筋位,且筋位的跨距要尽可能小以降低反射片塌 陷的机率。另需要根据不同材料的膨胀系数给以不同的 设计间隙且在满足可靠性的前提下给予足够的自由膨胀 空间,使膜片可不受抑制地进行自由膨胀收缩。在材料 的选取上,可以选择挺性及遮蔽性较强的光学膜片,以 更好地优化解决该问题。

(本文来源于《电子产品世界》杂志2022年11月期)

![MSP430 单片机外围模块 - LCD [利尔达]](http://editerupload.eepw.com.cn/201003/7f85595d927a638df33d1097899d5600.jpg)

![IAR 使用 [利尔达]](http://editerupload.eepw.com.cn/201003/41125f2f23fc00d2cee647097da2b73d.jpg)

评论