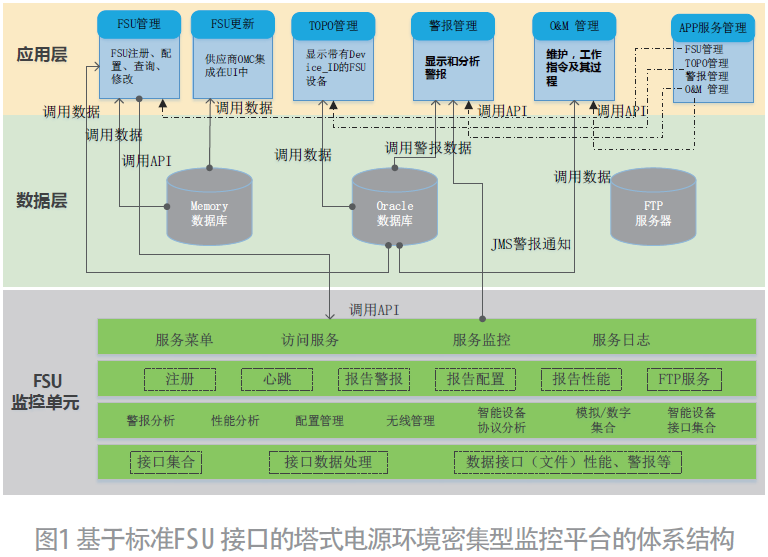

商用车AMT电磁式中间轴制动器的设计

0 引言

电控机械式自动变速器(Automated Manual Transmission,AMT)是在传统平行轴式手动变速器和干式离合器的基础上,加装电控执行机构和传感器构成的,其具有手动变速器传动效率高、制造成本低等优点,而且AMT制造相对简单、生产继承性好,所以具有广阔的产业化前景,尤其是在重型商用车领域[1-3]。

对于带有同步器的机械式自动变速箱,同步转速通过同步器实现,而不带同步器的变速器,采用滑动齿套换挡,升挡时需要将输入轴转速降到合理范围内,才能较平顺的进齿啮合、实现换挡[4]。而使用中间轴制动器可快速准确的降低输入轴转速。国内外采用的中间轴制动器多为气动控制,不仅需要整车提供清洁气源,而且由于气体的可压缩性,导致制动过程不易精确控制,冲击较大[5]。

本文针对上述问题,通过对中间轴制动器进行参数计算,设计一种新型的电磁式中间轴制动器总成。

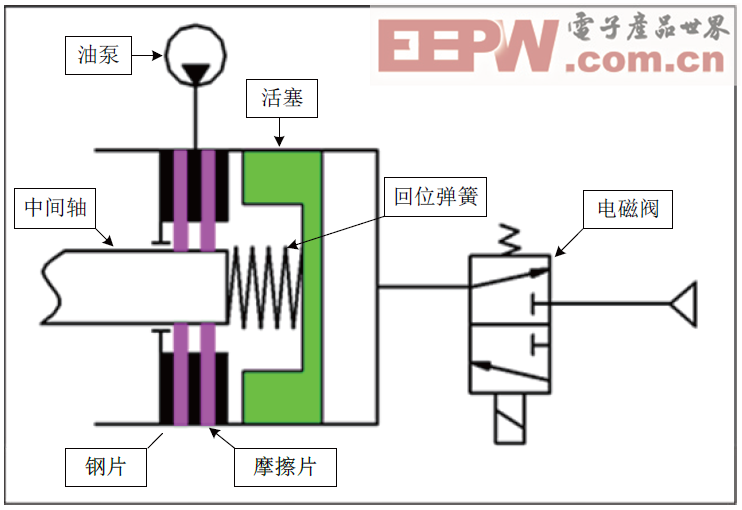

1 中间轴制动器的工作原理

中间轴制动器的摩擦片通过花键与变速器中间轴连接在一起,随中间轴一同旋转,钢片与制动器底座固定在一起。制动器工作时,电磁阀控制高压气体进入制动器气缸,活塞在高压气的作用下向前运动,挤压钢片,使钢片与摩擦片之间发生滑摩产生摩擦阻力矩,即制动力矩,从而降低中间轴转速。当中间轴转速降至目标转速,气缸内的高压气体经电磁阀排出,活塞在回位弹簧的作用下回到初始位置,钢片与摩擦片间的滑摩解除,制动器停止工作。油泵为制动器提供冷却油。

图1 中间轴制动器原理图

2 参数计算

2.1 同步所需理论力矩计算

2.1.1 转动惯量计算

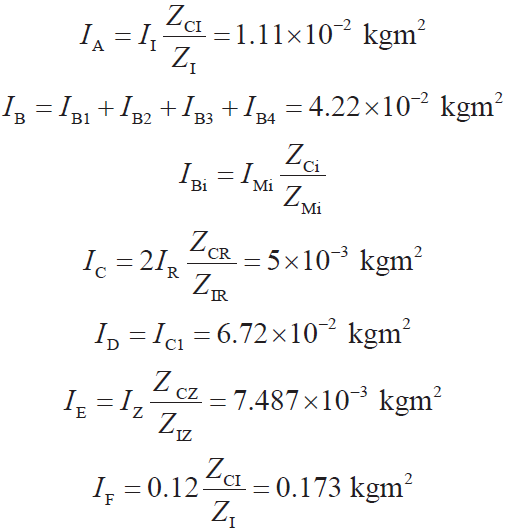

由于制动器是在变速箱摘空挡后工作,所以它的工作对象包括:发动机及其飞轮、变速箱一轴及其附属零件、中间轴及其附属零件、二轴上的惰轮、倒挡轴附属零件以及其自身的转动惯量。首先将上述各部分的转动惯量转换到安装制动器侧的中间轴上,然后再转换到制动器上。

1)分离离合器换挡

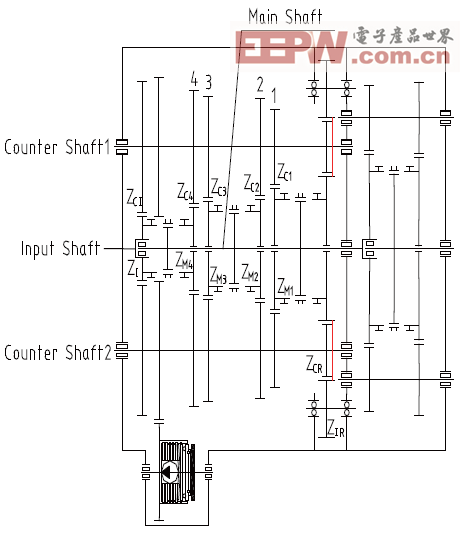

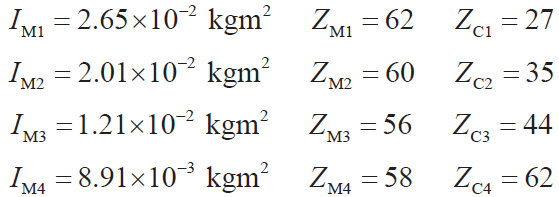

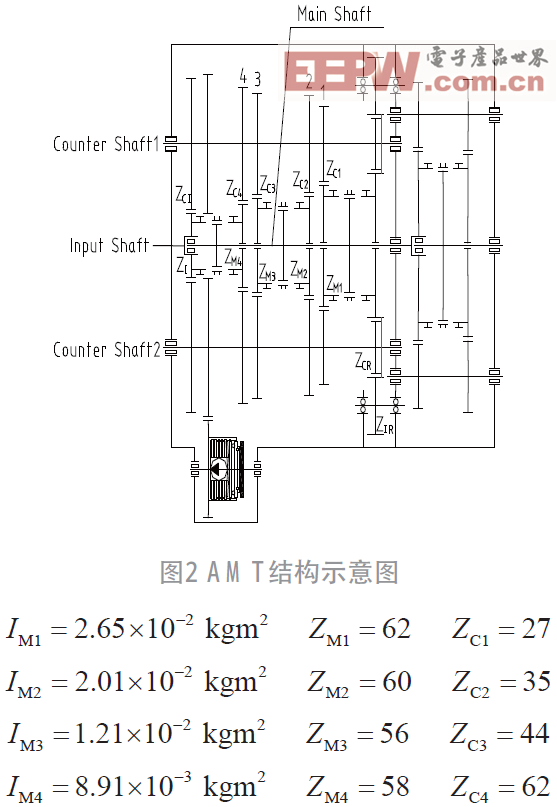

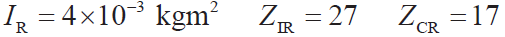

分离离合器换挡时,制动器工作需要克服的转动惯量及已知条件如下:输入轴(Input Shaft)及其附属零件的转动惯量及其齿数

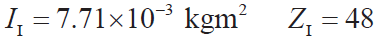

II = 7.71×10−3 kgm2 ZI = 48

中间轴及其附属零件的转动惯量及其齿数

IC1 = 6.72×10−2 kgm2 IC2 = 7.17×10−2 kgm2 ZCI = 69

主轴上的惰性齿轮及其附属零件的转动惯量、齿数及其对应中间轴齿轮的齿数。

图2 AMT结构示意图

倒挡中间齿轮及其附属零件的转动惯量及其齿数

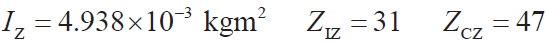

制动器的转动惯量、齿数及其对应主轴齿轮的齿数

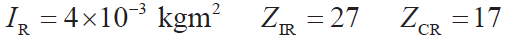

离合器从动盘的转动惯量0.12 kgm2

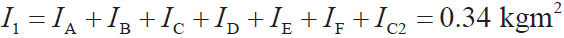

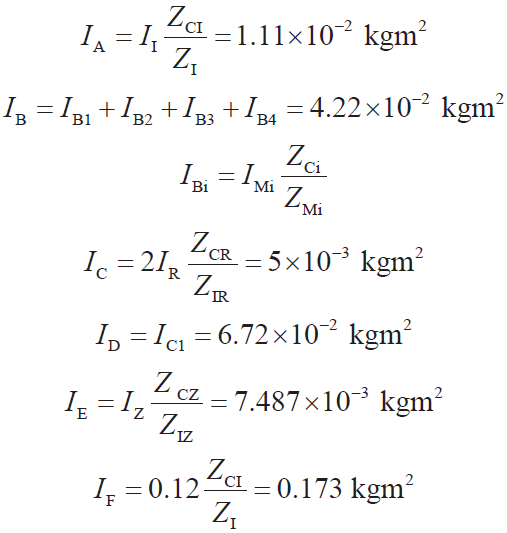

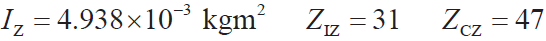

安装制动器侧中间轴上的当量转动惯量

制动器上的当量转动惯量

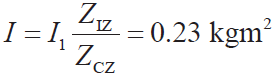

2)不分离离合器换挡

不分离离合器换挡时,制动器工作需要克服的转动惯量及已知条件如下:

输入轴及其附属零件的转动惯量和齿数

中间轴及其附属零件的转动惯量及其齿数

![]()

主轴上的惰性齿轮及其附属零件的转动惯量、齿数及其对应中间轴齿轮的齿数。

倒挡中间齿轮及其附属零件的转动惯量及其齿数

离合器从动盘的转动惯量0.12 kgm2

安装制动器侧中间轴上的当量转动惯量

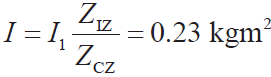

制动器上的当量转动惯量

2)不分离离合器换挡

不分离离合器换挡时,制动器工作需要克服的转动

惯量及已知条件如下:

输入轴及其附属零件的转动惯量和齿数

中间轴及其附属零件的转动惯量及其齿数

![]()

主轴上的惰性齿轮及其附属零件的转动惯量、齿数及其对应中间轴齿轮的齿数

倒挡中间齿轮及其附属零件的转动惯量及其齿数

制动器的转动惯量、齿数及其对应主轴齿轮的齿数

发动机、飞轮及离合器的转动惯量为3.63 kgm2

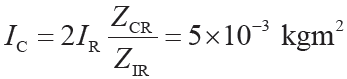

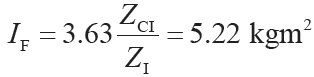

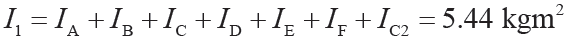

安装制动器侧中间轴的当量转动惯量:

输入轴相对于安装制动器侧中间轴的当量转动惯量

主轴上各惰性齿轮相对于安装制动器侧中间轴的当量转动惯量

倒挡中间齿轮相对于安装制动器侧中间轴的当量转动惯量

发动机、飞轮及离合器的当量转动惯量

由于制动器是在摘完挡后工作,所以副箱内零部件的转动惯量不计。

安装制动器侧中间轴的总当量转动惯量

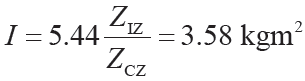

中间轴制动器上得当量转动惯量

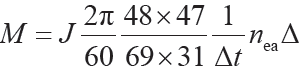

2.1.2 所需力矩计算

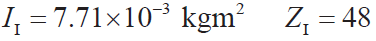

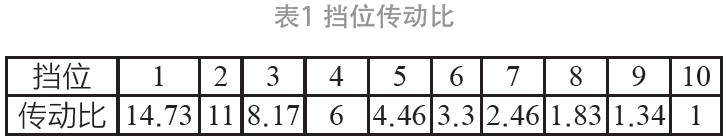

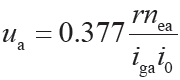

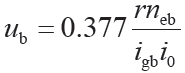

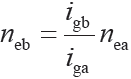

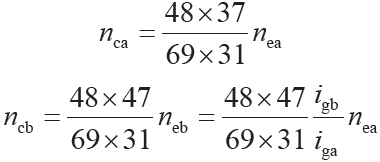

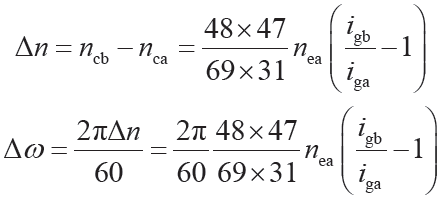

设换挡前车速为ua,发动机转速为nea,传动比为iga,中间轴制动器齿轮转速为nca;换挡后车速为ub,发动机转速为neb,传动比为igb,中间轴制动器齿轮转速为ncb。

根据汽车在换挡前后车速近似不变的原则,即 可得

可得

则中间轴制动器齿轮转速

换挡前后的转速差

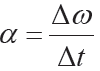

由于离合器在换挡时不分离,并且已摘空挡,所以近似刚性联接,中间轴转速变化近似匀减速,角加速度

则制动力矩

设![]() ,则

,则

根据10TA 变速箱的换挡时间,取制动器的工作时间Δt = 0.5。

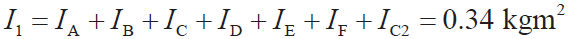

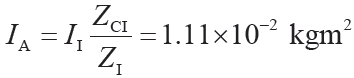

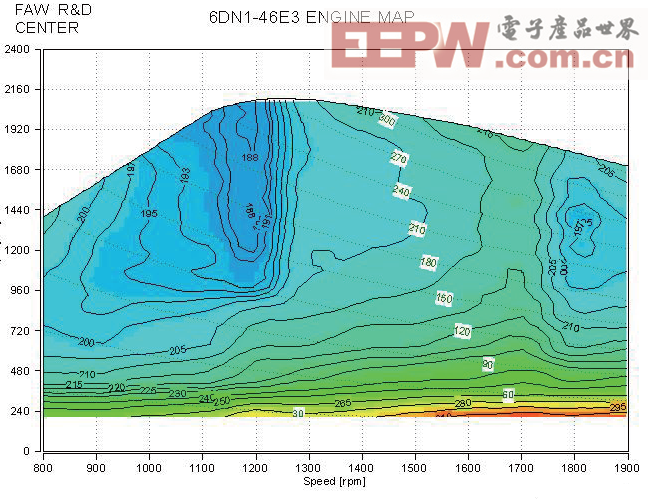

根据经验以及变速箱所匹配的发动机6DN1 的万有特性曲线,取nea =1100 。

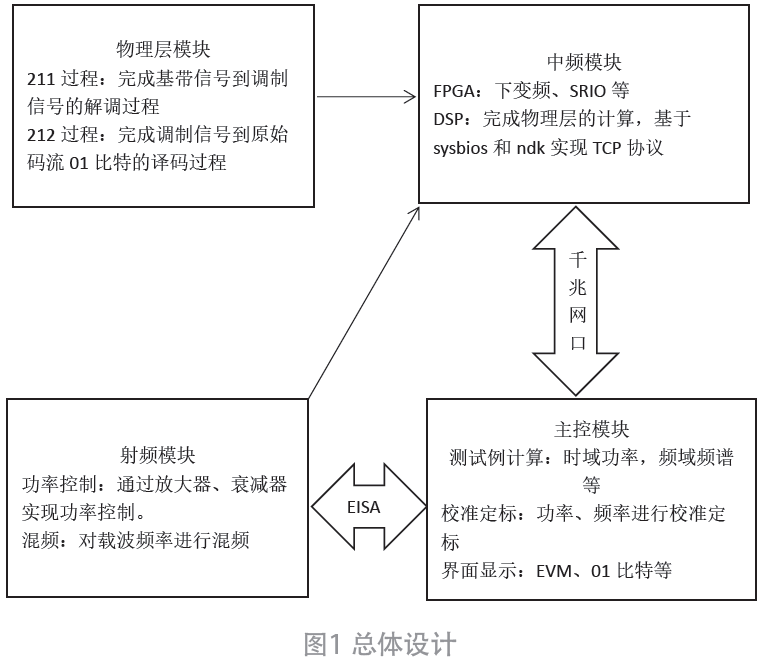

图3 发动机万有特性曲线图

发动机工作转速范围为0 ~ 1900 r/min ,要求的最大制动力矩:

分离离合器:Mmax≈24.2 N⋅m

不分离离合器:Mmax≈390 N⋅m

取储备系数βmd=1.3

制动器的额定工作扭矩为

Me≈ 507 N⋅m

2.2 中间轴制动器所需力矩计算

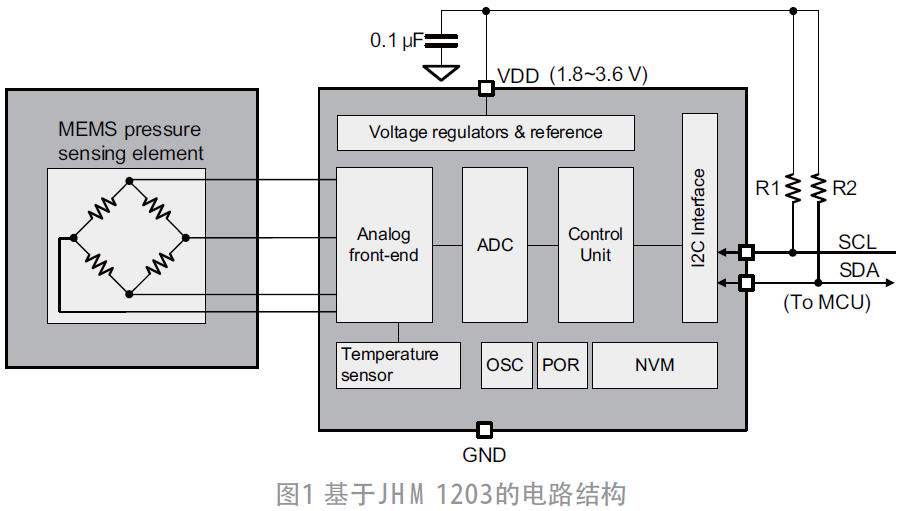

2.2.1 电磁部分的力与力矩计算

(1)电磁吸力

S ——磁场有效气隙面积;μ0——真空磁导率, μ0 = 4π×10−7 H/m;N ——电磁铁线圈总匝数;I ——激磁电流;δ ——工作气隙。

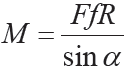

(2)摩擦锥面产生的力矩

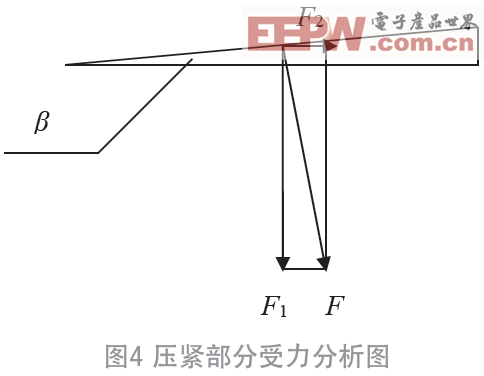

2.2.2 压紧部分的力与力矩计算

(1)压紧力

根据压紧部分的实际测绘结果可得

k=tanβ=F2/ F1=1/ 22.5

k ——压盘滚道斜率; β ——压盘滚道坡度角;M——摩擦锥面产生的力矩;F1 ——轴向压紧力; F2 ——周向分力; R1 ——钢球的作用半径。

(2)摩擦力矩

f ——摩擦系数;F ——工作压力;Z ——摩擦面数;Rc ——摩擦片的平均摩擦半径。

综合以上公式可得中间轴制动器的工作力矩公式

综上所述,本设计是将克服通电后摩擦锥面所产生的力矩使锥盘转动的周向力F2 通过压盘滚道的坡度放大,从而产生一个较大的轴向压力F1 压紧摩擦片产生降速用的摩擦力矩,这压紧过程中回位弹簧变形产生的弹力忽略不计。

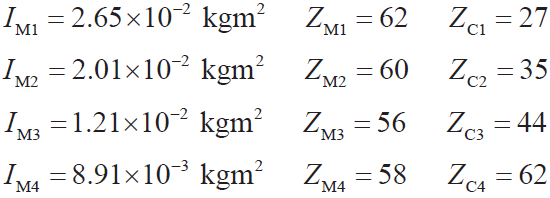

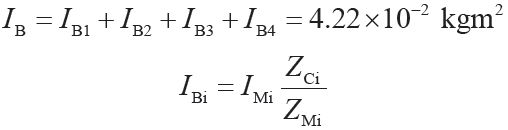

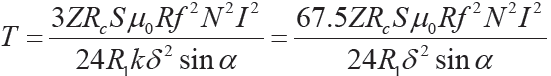

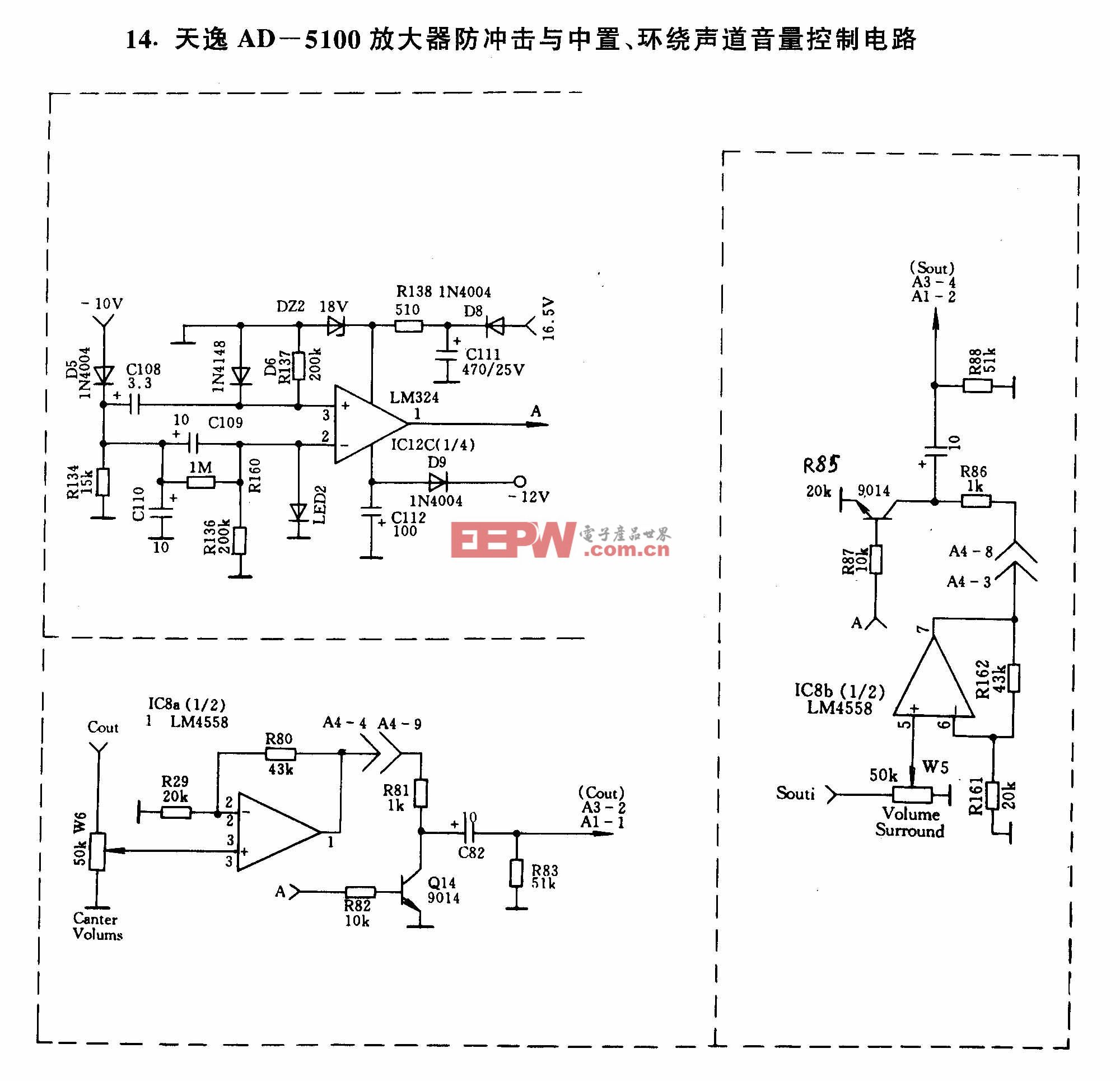

3 设计方案

本方案中间轴制动器由电磁铁控制制动器工作,采用随动式压盘结构,在电磁铁通电时,产生制动作用;电磁铁断电时,解除制动作用;易于精确控制。另外,将冷却油泵与制动器集成为一个总成,系统集成度高、适应性强,提高了装配维修方便性。以下是本方案的设计结构图。

在图5 中,具体对应关系为:1- 制动器壳体;2- 轴总成;3- 制动器齿轮;4- 圆锥滚子轴承;5- 固定齿座;6- 摩擦片(5 个);7- 钢片(4 个);8- 齿轮泵外转子;9- 齿轮泵内转子;10- 小垫片;11- 推力轴承;12- 泵盖:13- 碟形弹簧(2 个);14- 随动压盘;15- 钢球(3 个);16- 限位压盘;17- 吸盘;18- 限位环;19- 推力轴承(2 个);20- 大垫片;21- 电磁铁;22- 电磁铁开关。

图5 电磁式中间轴制动器总成结构示意图

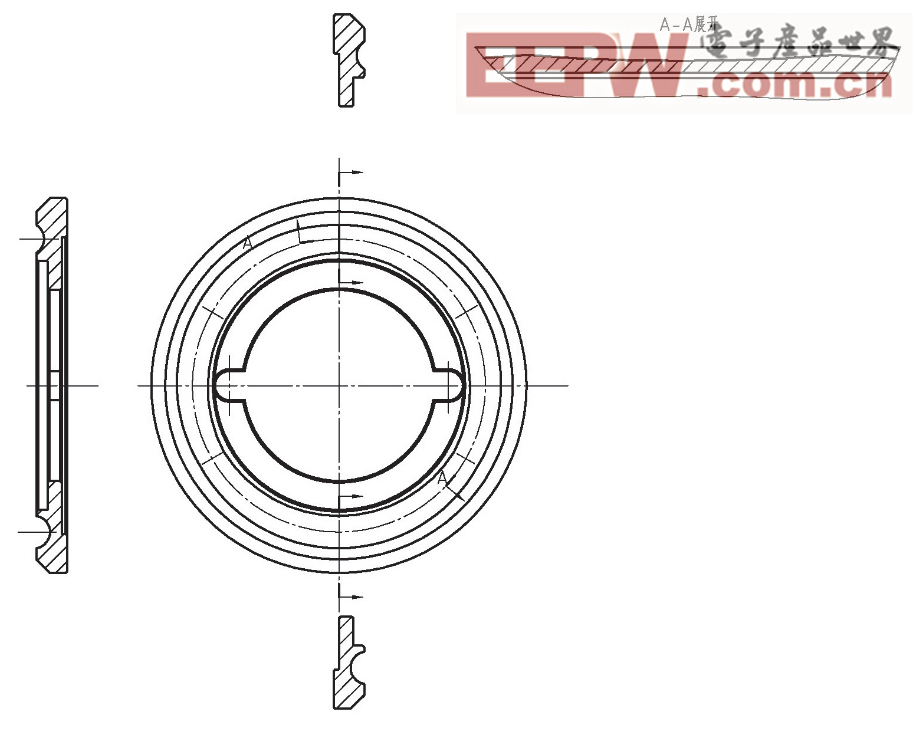

图6 随动压盘结构示意图

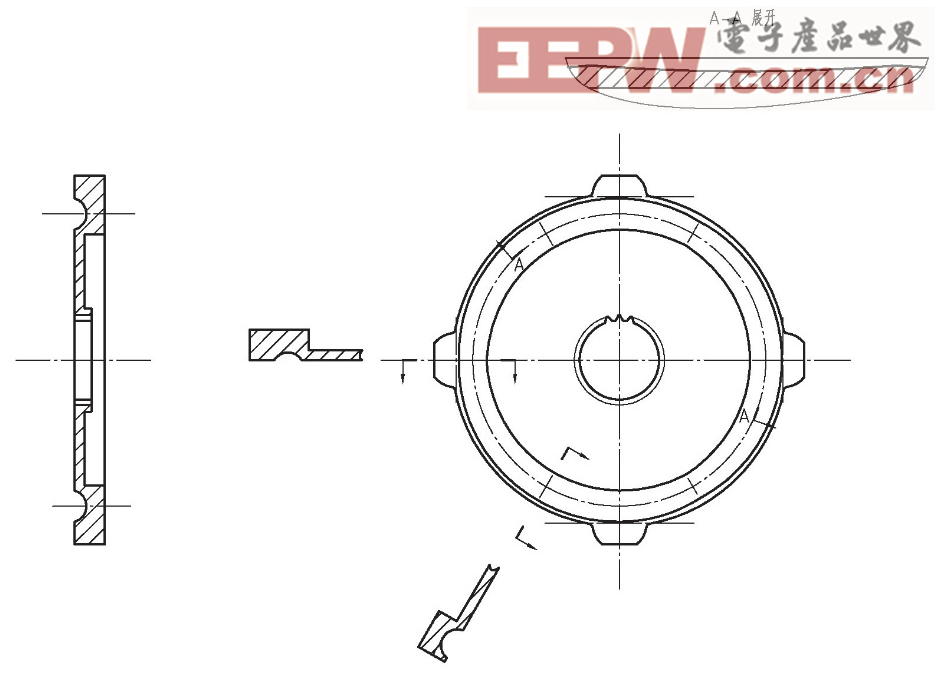

图7 限位压盘结构示意图

4 结论

本文通过对中间轴制动器参数的选取与计算,设计了一种新型的电磁式中间轴制动器。此设计为后续中间轴制动器控制策略的开发奠定基础,也更好地推进AMT 整机的设计与开发。

参考文献:

[1] 王建忠.商用车机械式自动变速器控制策略关键技术研究[D].长春:吉林大学,2014.

[2] 王巍巍,郭彦颖,杨俊英,等.商用车AMT变速器中间轴制动器的优化设计[A].中国汽车工程学会.面向未来的汽车与交通——2013中国汽车工程学会年会论文集精选[C].中国汽车工程学会:中国汽车工程学会,2013:4.

[3] 杨俊英.重型商用车AMT换挡转速同步控制技术研究[D].长春:吉林大学,2008.

[4] 贾奉桥,刘海鸥,沈文臣,等.基于中间轴制动器AMT换挡品质控制[J].液压与气动,2016(10):86-91.

[5] 李惠军,邱辉鹏,李晓亮.电控机械式自动变速器制动装置研究[J].汽车工程师,2011(06):47-48.

(本文来源于《电子产品世界》杂志2021年2月期)

评论