拒绝制造技术被赶超 英特尔公开封装工艺细节

最近几年,因为产品竞争对手压力不大以及工艺竞争对手在智能手机市场推动下的快速发展,英特尔已经不再是引领半导体工艺制程前进的排头兵,但这并不能否定英特尔依然是半导体工艺的领导者。特别是依靠超微缩技术实现在10nm节点达到竞争对手7nm同量级的晶体管密度,从而继续保持处理器计算能力的领先性。

本文引用地址:https://www.eepw.com.cn/article/201909/404671.htm继去年9月,迫于竞争对手的压力英特尔全面开放了制造工艺细节之后,今年9月英特尔选择主动的亮出封装工艺的技术特性,再次突出作为IDM厂商在处理器制造特别是面向未来异构处理器制造方面的技术领先优势。

设计,制造,封装是半导体芯片诞生的三个关键步骤,受限于成本压力,很多公司已经基本从传统的IDM——独立设计制造和封装全包的模式,转变分委托代工的新模式。这样带来的好处是成本分摊、专注各自的技术领域,能够最大化芯片的成本效益。但随着系统设计步入SiP甚至模块化小芯片堆叠时代,高性能计算应用所需要的芯片,特别是比如面对智能应用的很多异构计算产品而言,IDM可以从设计制造和封装的整体上进行全面的考虑,根据实际的需要进行定制化的封装工艺开发,从而最大化产品的性能优势。

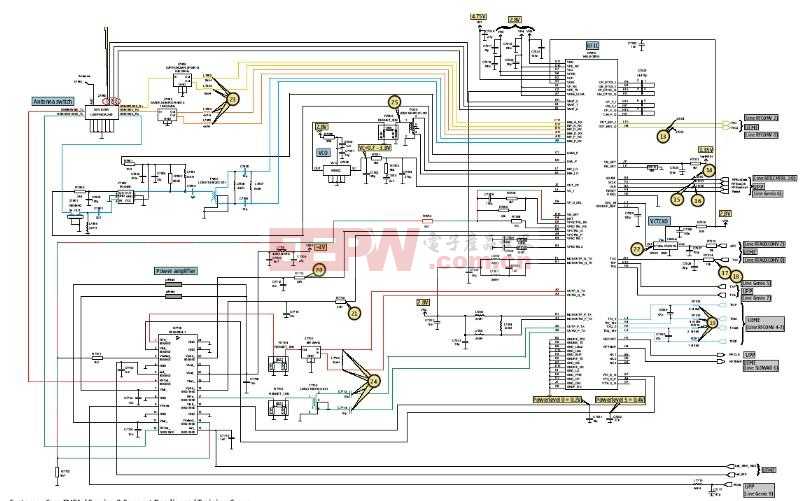

关于这点,英特尔公司集团副总裁兼封装测试技术开发部门总经理Babak Sabi特别指出,英特尔的开发方案关注整体,而且又非常全面,希望所有的产品都可以非常轻松地集成在客户的平台上,体现IDM带来的优势。针对目前英特尔的封装技术,Babak Sabi介绍英特尔可以提供广泛的封装技术以支持各个细分市场的不同需求,比如,对传统的处理器和异构计算应用可以提供Large FCxGA、多芯片封装(MCP)、嵌入式多芯片互连桥接(EMIB)等技术,对小型处理器可以提供FCxGA封装技术,对更微型的应用则可以实现6 mm -17 mm、0.40 -1.0 mm Z 高度的FC/WB-CSP。

针对目前最热门的多芯片封装技术,英特尔院士兼技术开发部联合总监Ravindranath (Ravi) V. Mahajan详细分享了英特尔的先进的多芯片封装架构(MCP)技术优势和细节。MCP通过把多个功能内部在封装内实现芯片和小芯片的连接,帮助整体芯片实现单晶片系统和片上系统的功能。这里需要做到三个技术目标即:低功耗、高带宽和高传输速度(低时延),这就要求封装内的每个部分都要做到足够的轻薄和小巧,还要进行封装内每个裸片之间的互连微缩,以缩短所有桥凸之间的间距。Ravi举例在处理器封装中通过英特尔微缩技术,可以将包含CPU、GPU和内存子系统等功能原本4000平方毫米的电路部分单独缩小封装成不到700平方毫米,通过减少物理距离实现了传输速度提升和功耗降低。IDM另一个优势Ravi总结为支持多种节点的混合集成,可以实现多个不同元器件的集成并继续减少封装的尺寸。在未来英特尔并不仅仅是把硅片叠到封装上,还可以把硅片直接放到封装里面即嵌入式桥接,从而大幅缩减整个系统的尺寸。高性能的处理器内部需要高速信号传输,这就带来高速信号传输的损耗问题,英特尔通过开发专门的制造技术让金属表面粗糙度得到大幅降低,并通过全新的布线方法,将信号间的串扰变得更少,并通过全新的生产工艺和流程,可以更好的通过电介质堆栈的设计进一步减少两者之间信号传导的损耗。

面向目前流行的2D转向3D的封装以及定制化封装潮流,英特尔准备了Foveros技术以及Co-EMIB, Co-EMIB就是EMIB技术还有Foveros两个技术之间的集成,从而将2D和3D芯片进行融合。Co-EMIB可以把超过两个不同的裸片来进行叠加,具体的叠加也可以在水平和垂直方向实现,实现了更好的封装设计灵活度,可以把它进行不同层面的分割级,并且把它放在同一个封装内进行实现。

面向未来的异构和高性能计算应用,英特尔同样做了充分的准备,英特尔封装研究事业部组件研究部首席工程师Adel Elsherbini介绍英特尔目前具体微缩的方向有三种:一种是用于堆叠裸片的高密度垂直互连,它可以帮助大幅度的提高带宽,同时也可以实现高密度的裸片叠加。第二种是全局的横向互连。在未来随着小芯片使用的会越来越普及,英特尔也希望在小芯片集成当中保证更高的带宽。第三个是全方位互连,通过全方位互连可以实现之前所无法达到的3D堆叠带来的性能。在此基础上,英特尔先后开发了高密度垂直互连、非焊料的焊接技术(混合键合)、全横向互连以及全方位互连(ODI)等技术,来提升在封装内小芯片之间的链接越来越高带宽、低功耗和低时延,并进一步缩短了内部互连所需的空间。

虽然说,目前英特尔这些先进的封装工艺主要应用在自家的处理器和FPGA等产品中,但从技术演进的思路来看,英特尔已经着眼于从制造工艺和封装工艺两方面共同努力来提升芯片的整体性能并节省空间尺寸。作为IDM的英特尔,相比于当下主流的设计+封装+制造的分工模式,对于性能考虑优于成本考虑的高性能处理器来说,依然在部分技术环节上存在着模式上的根本优势。

先是公布制造细节,接着突出封装优势,是竞争对手的压力使然,还是英特尔越来越回归半导体公司的本质,我们不想去追究原因。但有一点笔者想说明,随着半导体工艺的不断演进,工艺迭代的成本压力越来越沉重,而另一方面半导体芯片的系统复杂度的提升以及3D封装和SiP模块化封装的逐渐流行,半导体芯片的性能早就不是一个简单的工艺节点就可以决定一切的时代。异构计算架构也好,数字模拟混合芯片也罢,选择最能发挥芯片设计性能又确保其稳定性和成本效益的工艺节点和封装模式才是最合理的。

在数量庞大、功能迥异、制程分散且应用繁杂的小芯片互连组成系统级封装芯片的时代,芯片早就没有明确的好坏之分,最适合你应用设计需求的芯片,就是最好的产品。

详细的英特尔工艺解说视频可以参考:http://m.v.qq.com/play/play.html?vid=t0924da3ym1&ptag=4_7.5.0.22257_copy

评论