四方同步伺服系统在电液伺服注塑机上的应用

一、注塑机原理与工艺介绍

本文引用地址:https://www.eepw.com.cn/article/201609/304268.htm注塑机是一种专用的塑料成型机械。它利用塑料的热塑性,经适当加热熔化后,加高压快速流入模,经一定时间保压、冷却,成为各种型材和塑料制品。

注塑机的一个工作循环包括如下运作:

(1)锁合模:模板快速接近定模板,且确认无异物存在时,系统转为高压,将模板锁合;

(2)注射台前移:喷嘴与模具紧贴;

(3)注射:注射螺杆以一定的压力和速度将料筒前端的熔料注入模腔;

(4)保压、冷却:通过此动作,使模腔内的塑料制品冷却成形;

(5)预塑:传统上应用液压马达驱动螺杆并后退,料斗中加入的塑料粒子被前推进行预塑。螺杆后退到预定位置,停止转动,准备下一次注射;

(6)注射台后退,开模;

(7)顶出制品。

液压系统通过油泵和不同阀门的配合产生压力和流量,提供油缸和液压马达所要求的推动力和移动速度。

二、注塑机常见方案对比

1、传统注塑机系统方案:

传统定量泵注塑机是采用定量泵供油的,注塑过程的各个动作对速度、压力的要求不一样,它是通过注塑机的比例阀采用溢流调节的方式将多余的油旁路流回油箱,在整个过程中,马达的转速是不变的,故供油量也是固定的,而由于执行动作是间隙性的,也并不可能是满负载的,因此定量供油浪费了很大的能量。

2、变频改造方案:

变频改造方案比传统的定量泵方案节能,通过将比例流量阀的电流/压力信号同时输入给变频器的模拟量输入端,通过控制油泵电机的转速,油泵的实际流量正比于电机的转速,油泵的功率因此也正比于电机的转速,起到了节能的目的,其节能效果从25%至50%的范围内不等。

3、同步伺服改造方案:

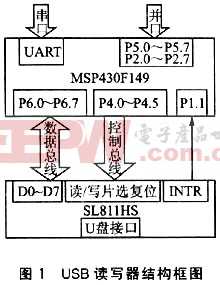

伺服改造方案原理与方案2在油泵上的驱动不一样。方案2由普通异步电机与变频器驱动,而伺服方案中油泵的驱动由永磁同步伺服电机和伺服驱动器组成(如图1)

图1 注塑机同步伺服方案

同步伺服方案与普通变频异步电机驱动方案相比,具有节能率高、效率高、成品率高等优点:

?伺服驱动器结合同步伺服电机,低频转矩大,转速精度高,成品稳定性更高;

?伺服驱动系统动态响应快,转矩响应时间小,提高工艺效率;

?实时检测压力反馈,对压力、流量作出响应的调整,电机的输出功率与其负荷相匹配,与注塑机整个工艺完全吻合,在不影响生产效率的前提下实现高效节能;

?同步电机转子无励磁,每安培出力大,更节能;

?伺服驱动电机液压能耗要比传统注塑机节能30~70%。

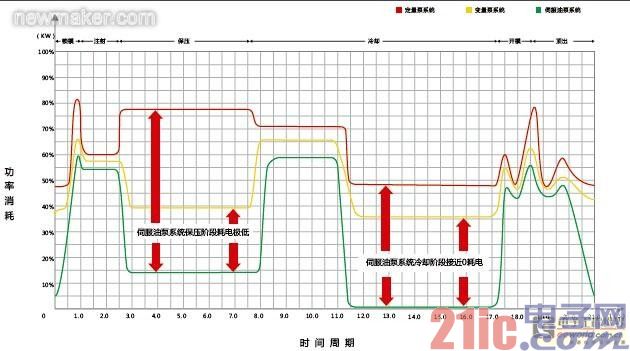

图2三种油泵方案节能对比图

三、四方伺服注塑机方案介绍

四方注塑机同步伺服油泵系统方案,以CA500系列重载型伺服驱动器为控制平台,搭配电液注塑伺服专用适配卡和旋变适配卡,与CM500同步电机组成伺服闭环控制系统。

图3 伺服系统电气配线图

四方伺服注塑机方案特点

1、CA500伺服驱动器特点:

? CA500伺服驱动器结合CM500同步伺服电机,低频转矩大,0.5HZ可以达到220%的额定转矩;

? CA500伺服驱动器动态响应快,转矩响应时间小于5ms;稳速精度达到±0.02%;

? 针对注塑机在特定工艺环节短时间大电流冲击的要求,CA500采用大余量重载设计,额定负载120%长期运行,160%持续60秒,200%持续1秒;

? 全系列内置制动单元,节省安装空间和外置制动单元成本;

? 专为电液伺服注塑机开发的PID模块,精准控制油压,压力波动低于±0.5bar,维持系统的压力快、准、稳达到设定的压力和流量;

? 可扩展的开放式平台设计,标配CAN通讯接口,多种通讯协议格式可选,适应各类注塑机电脑系统;

? 系统具有多泵合流及多泵分流控制功能,可最大限度降低系统成本,缩短用户的制品工艺周期,提高效率;

? 简化的调试功能(四方电机免调试),最大程序减少客户调试参数,安装使用方便。

2、CM500交流永磁伺服电机特点:

? CM500伺服电机噪音低、振动及转动惯量小、响应速度快、运行平稳、结构紧凑、功率密度高;

? CM500电机采用高性能稀土永磁材料,抗去磁能力强。电机转子采用特殊结构和工艺,外壳防护等级为IP54,绝缘等级为F级,保证电机运行中的可靠性;

? 采用坚固耐用的无刷旋转变压器作为反馈元件,能适应高温、震动、灰尘、油污等各种恶劣环境。

四、小结

本文介绍了一种基于四方CA500系列重载型伺服驱动器和CM500同步伺服电机在注塑机伺服系统上应用,本方案具有高效的节电功能,其节电率能达40~90%,且系统响应快,运行稳定可靠,保护功能强大,操作简单方便。既能够满足注塑成型工艺要求,提高产品质量和产量,又减少了设备维护费用,为用户创造了良好的经济效益。目前已成功应用于多个注塑机伺服应用系统。

评论