工业4.0领域中的PLC体系结构:挑战、趋势和解决方案

摘要:工业物联网(IIoT)预计未来的PLC体系结构能够实现可扩展的解决方案,安全、高性能、低功耗和小引脚布局已经为工业4.0做好了准备——为企业IT系统内置了安全通信功能,促进了IT制造业的发展。

本文引用地址:https://www.eepw.com.cn/article/201605/291759.htm引言

可编程逻辑控制器(PLC)是工厂自动化和工业过程控制不可分割的组成部分。PLC通过各种协议的各类接口通信,控制各种模拟/数字传感器和致动器。除了具有控制功能,PLC还可以进行信号处理和数据转换。

自从面市以来,PLC在结构以及功能上都有了很大的发展。在结构上,由于工厂车间对更多的特性、精度和互联的需求,促使其集成度越来越高,PLC已经从工业PC和PAC(可编程逻辑自动控制器)发展到时下的紧凑型封装和微型PLC;在功能上,如今的PLC已经从简单的输入输出控制器发展到完整的基于处理器的系统,能够执行复杂的控制算法。除了分立控制功能,还集成了人机接口(HMI)、运动控制、实时工业以太网以及数据通信网关等功能。而由于工业4.0和工业物联网的需求,未来的PLC体系结构将会有进一步的改进。

运动PLC的演进过程

在过去的十几年中,每台机器控制轴的数量显著增加。其CPU周围负载也随之不断增长。采用中央式控制的PLC,其主控制器控制所有反馈环路,所有轴共享处理资源。这一体系结构极大地限制了机器的性能和灵活性。生产中,越来越多的轴需要迅速更新循环周期,导致采用更快、更昂贵和功率更大的处理器成为必然。

为了减少这些限制,设计人员想到将运动控制功能分配到分布式轴驱动器上。但是,这种模型需要多个高成本处理器,系统引脚布局也会很大,而且功耗也会大大增加。

随着工业的不断发展,能源成本和工厂空间成为阻碍其发展的重要因素。因此,制造商再次采用中央式控制体系。这一转变虽然解决了空间限制和相关的成本问题,但是单个处理器的性能瓶颈则需要有新的技术来突破,这导致了首先要采用分布式体系结构。

“处理器+FPGA”时代

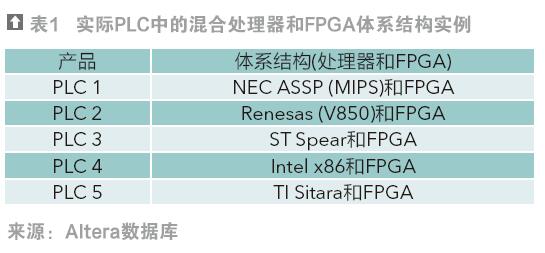

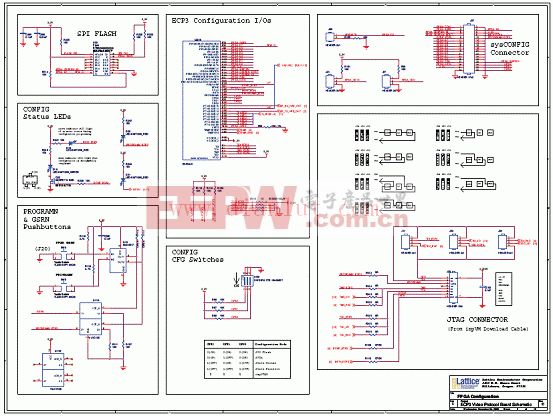

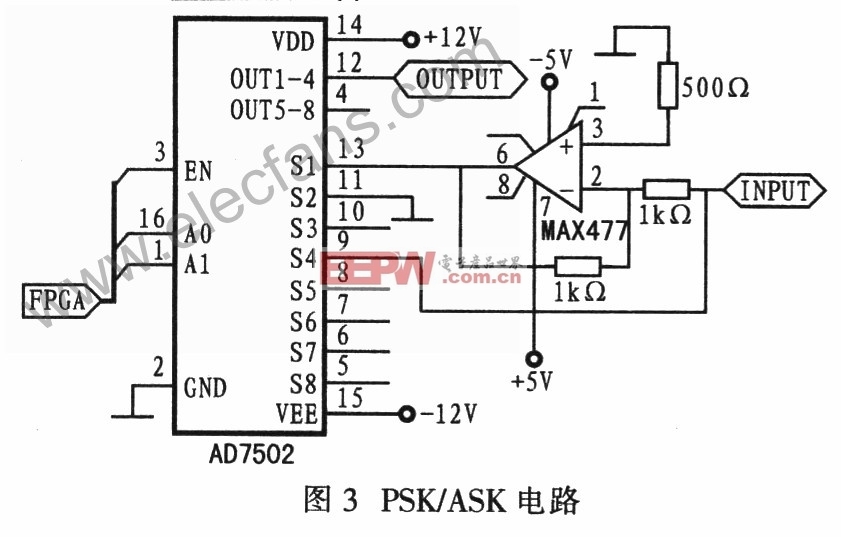

对于性能问题,制造商采用了处理器和FPGA相结合的方法进行突破。处理器完成标准控制功能(主要包括网关和分立I/O控制,但是也有HMI功能),而FPGA用于完成其他功能,特别是运动控制功能。具体实例如表1所示。

混合处理器和FPGA体系结构解决了性能问题。此时高功耗和高成本问题就凸显出来。而典型的工业设备生命周期一般都在7-10年,这使得处理器的5年寿命也成为产品生命周期遇到的难题。这种不相容带来的产品过时问题,使新算法开发推迟实施。同时,这一方法也无法很好地保护制造商的软件投入。因此,能否及时调整发展路线变得尤为关键。大约有80%的制造商遇到了开发推迟的问题,由于产品不能及时面市,只有30%的项目完成了预计的产量。

PLC体系结构在工业4.0中遇到的挑战

当前多种国际工业4.0计划依靠计算机物理系统来实现智能制造,为机器至机器(M2M)和企业交互提供互联系统。与此同时,工业4.0制造自动化环境对PLC也提出了高性能的要求,并支持安全企业互联和HMI。

要使PLC能够应用于工业4.0,就需要从根本上重新设计PLC。因此,当今PLC设计人员将面临以下主要挑战:

● 高性能控制——智能制造环境要求PLC能够以更快的速度处理指令、服务中断和支持集成HMI。这种需求则要求使用MIPS更高、多核的功能更强大的处理器,这样使得其成本也随之增加。

● 互联——完全不同的机器之间的确定性M2M互联要求在一个PLC系统中支持多种工业以太网协议。而企业互联要求也需要应用互操作性框架。

● 安全通信——由于PLC连接的是容易受到计算机攻击的工厂网络和企业外部网络,安全就成为很大的问题。

● 跨平台互操作性——选择错误的处理器或ASSP会有很高的代价。各种系统之间的功能互操作性要求采用运行在非私有处理器内核上的标准化的操作系统。

● 不过时性——在不断发展的互联和互操作性环境下,市场需求会经常变化,导致软件和硬件出现变化。

除此之外,仍然存在的挑战(前工业4.0挑战)有:可扩展能力、功能安全、低功耗、小引脚布局以及软件投入保护等。

SoC FPGA为PLC提供的解决方案

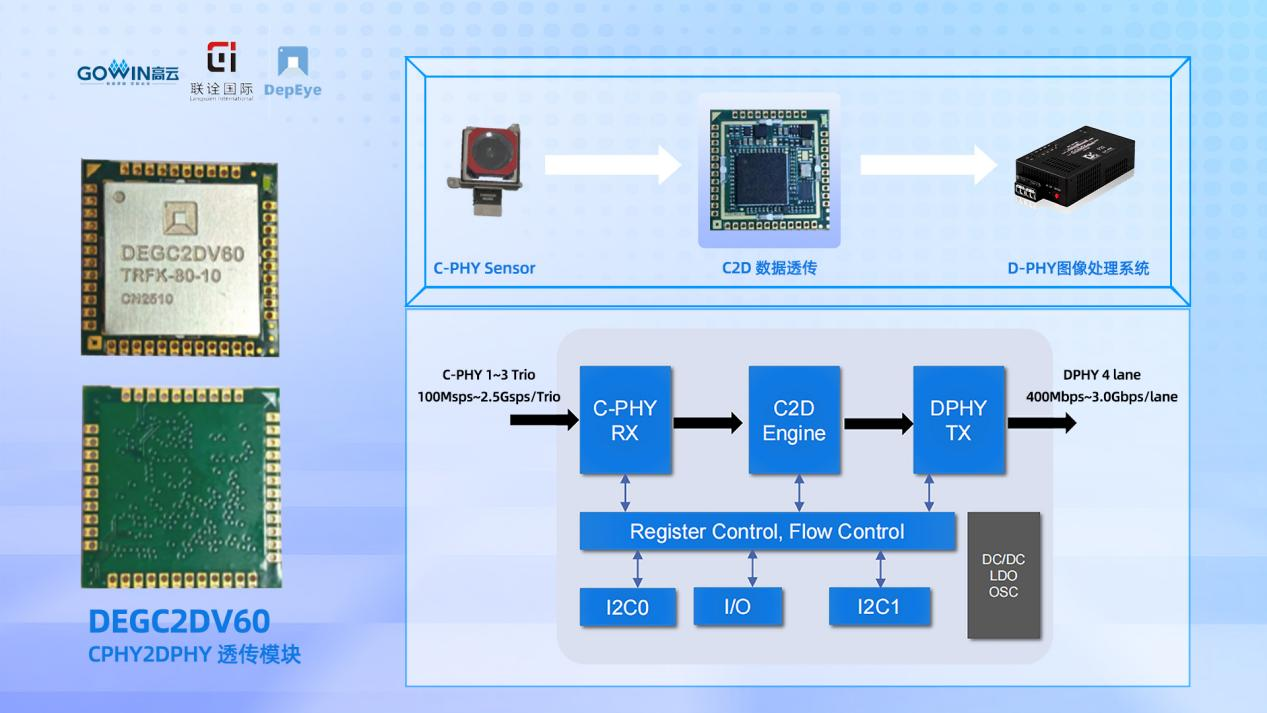

芯片系统(SoC) FPGA是指在一个芯片中结合了处理器和FPGA架构。这一方案为克服当今PLC设计中遇到的挑战提供了以下方案:

● 高性能控制——SoC FPGA能够实现高性能算法,以及硬件架构中的HMI。FPGA的高度并行的特性大大加速了算法执行。与传统的处理器相比,采用嵌入式数字信号处理(DSP)模块和片内存储器的FPGA以更低的成本和功耗实现了更快的硬件加速。从而解放了PLC的处理器。

● 互联——FPGA通过例化可立即使用的知识产权(IP)内核,在一个器件中同时实现多个工业以太网协议。设计人员下载相关的协议栈,在内置SoC FPGA硬核处理器系统(HPS)中执行,从而实现这些协议。HPS还可以运行在OPC(OLE for Process Control,用于过程控制的OLE)服务器上,实现OPC-UA承载企业通信。设计人员通过对FPGA硬件重新编程,能够集成新出现的标准。

● 安全通信——公开SSL(Secure Sockets Layer,安全套接层)加密功能可以在FPGA架构中实现,速度比基于处理器的实现提高了4倍。这种加密方式使企业通信通道更快、更安全。

● 跨平台互操作性——采用集成处理器,SoC FPGA提供了支持工业标准处理器的可扩展发展路线图。

● 不过时性——设计人员能够对FPGA架构重新编程,修改硬件,避免了对整个系统进行大的重新设计。

PLC的SoC应用趋势

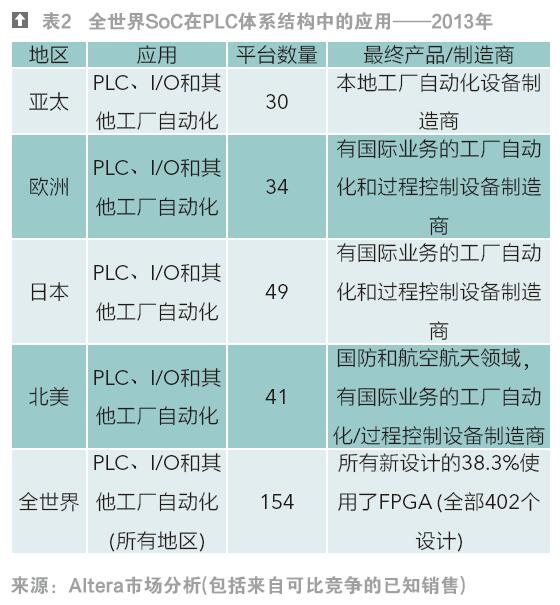

2013年在PLC体系结构中使用SoC的PLC 制造商如表2所示。

在全部的402个设计中,154个是新的SoC设计,或者从混合模式转换为SoC的设计。这一数字接近2013年重新规划的PLC设计总量,同时还表明38.3%的所有新设计使用了FPGA。2014年和2015年的数据继续了这一趋势,新设计或者重新规划的设计更多地采用了SoC。

PLC的SoC解决方案的优势

在PLC中使用SoC的制造商获得了以下优势:

● 高性能:

4,600 DMIPS,功耗不到1.8 W;

1,600 GMAC和300 GFLOPS,基于>125 Gbps的处理器至FPGA互联和高速缓存一致性硬件加速器;

● 低功耗——功耗比两芯片分立解决方案低30%;

● 减小了板层成本——外形封装减小了55%;

● 可扩展和投资保护——应用需求以及保护软件开发投入的需求促使可扩展SoC处理器不断发展;

● 灵活性——SoC FPGA能够适应软件和硬件改变;

● 产品更迅速面市。

在竞争投标环境下,灵活的SoC体系结构将成为一项优势。此外,SoC体系结构在绝对价格、总体拥有成本、可扩展能力以及对客户投入保护等方面有很大的优势。工业4.0和IIoT促进了客户需求的不断增长,而低成本和高功效SoC能够很快对此适应和调整。

本文来源于中国科技期刊《电子产品世界》2016年第5期第27页,欢迎您写论文时引用,并注明出处。

评论