基于MCU和基于ASIC的LED可控硅调光方案对比与解析

作为一种新的、最有潜力的光源,LED照明以其节能、环保的优势越来越受到人们重视。加上国家和地方政府的政策鼓励,我国的LED照明产业进入了加速发展阶段,运用市场迅速增长。在室内照明方面,用LED灯替代传统的可调光白炽灯或者卤素灯也将是大势所趋。由于传统的白炽灯调光器采用可控硅调光器,用 LED灯替代白炽灯时,要求不能改变原有线路,还要能适应现有的可控硅调光器。针对这一目标市场,目前很多大的半导体厂商(包括国际知名半导体厂商)都已经推出了自己的LED调光ASIC,但由于LED固有的发光原理,目前市面上的LED ASIC调光案都还不是很成熟,都有其固有的问题,本文就将针对目前的调光方案做一个详细的分析,并介绍我们基于MCU的调光方案。

本文引用地址:https://www.eepw.com.cn/article/169375.htm1 LED的发光特性

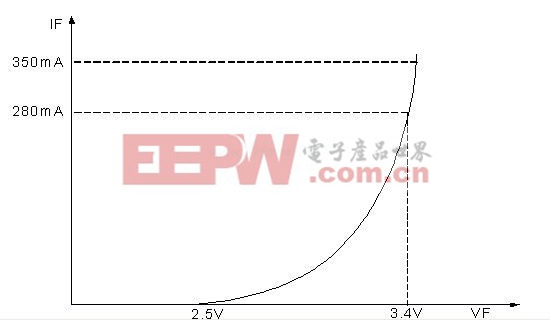

目前的新技术使LED能够达到很高的功率水平,LED的功率能够达到1W,甚至有些达到5W,光效达到60-85LM/W,这种LED设备称为高亮 LED(HB-LED)。目前我们用在照明上LED都是HB-LED,一般都是选择1W的LED通过串并联的方式组成大功率LED灯,尤其以串联为主。这种LED的 为3.4V±2%,正向电流 为350mA左右。其 - 曲线如图1.1所示。

图1.1 LED ― 曲线

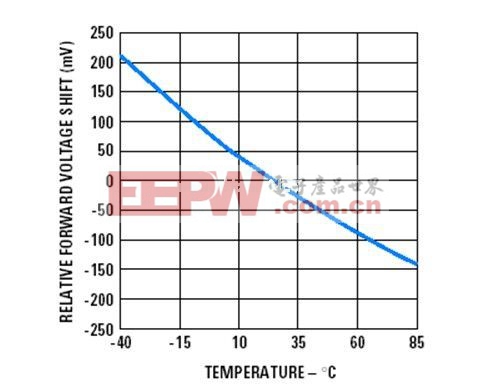

从图1中可以看出,当加在LED两端的电压没有达到3.4V之前, 随着 的增加而增加。当加在LED两端的电压达到3.4V时,的变化很小,增加LED两端的电压只会增加流过LED的电流,从而改变LED的亮度,直到增加到LED的最大 (350MA),LED达到最大亮度。而 一直被箝位在 (3.4V)左右。并且 会随着温度和LED工作时间的变化而变化,变化曲线如图1.2所示。

图1.2 相对变化对温度的变化曲线

从图1.2可以看出,随着温度的上升, 会逐渐变小,相反,当温度降低时, 会增加。当LED的温度上升到85度时, 已经有变成3.25V(3.4V-0.15V),相反当LED温度降到-40度时, 变成3.6V(3.4V+0.2V)。

所以在LED调光时,要想让LED调到一个固定的亮度,就必须要保证一个固定的 ,也就说要采用恒流控制。 还有另一种方式:恒功率控制。这也是目前市面上调光ASIC普遍采用的方式。但恒功率控制有其固有的缺陷。

2 恒功率控制LED调光方式

2.1 理论依据

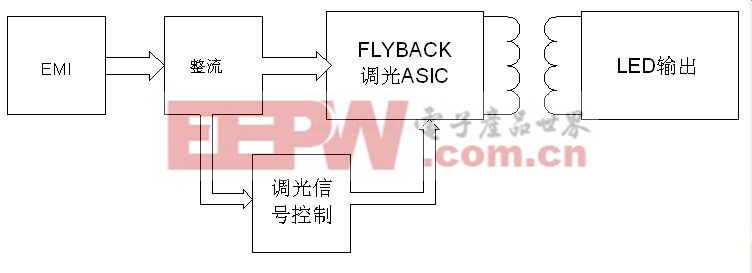

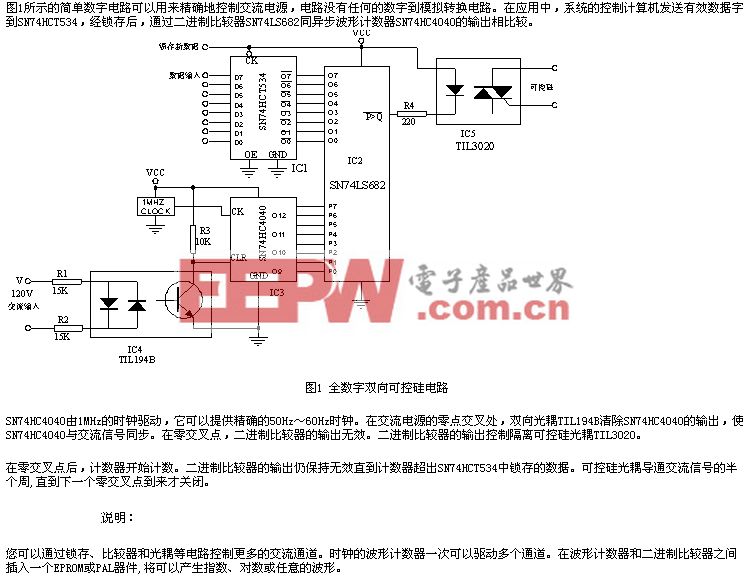

恒功率控制方式一般采用单级FLYBACK拓扑结构,基本框图如图2.1所示。

图2.1 恒功率控制方式框图

从图中可以看出与一般开关电源的FLYBACK相比,恒功率方案多了一个调光信号控制回路,用于检测输入可控硅的导通角和输入电压,从而给出相应的调光信号。同时,方案中没有反馈信号,完全开环控制,由原边控制占空比的大小从而控制输出功率的大小,。其控制的理论依据为:

式中:

为输出给LED的功率;

为转换器的效率,主要由变压器决定;

为原边变压器的平均电流;

为变压器的原边电感;

为FLYBACK的开关频率。

恒功率控制方式都是先预知LED的输出功率 ,理论上,一旦变压器设计好之后, , , 都已确定,只要改变原边电流 的大小,就可以改变输出功率的大小。再由于:

式中:

U为加在变压器原边的电压,即输入电压;D为占空比; 为开关频率; 为变压器的原边电感。根据式2.2可知, 与D成正比,只要改变占空比D就能改变原边电流的大小,也就能改变输出功率的大小。

2.2 优缺点

理论上,这种拓扑结构简单,成本低,但仔细分析就会发现,这种方式存在很多弊端。首先是 很难控制,往往偏差很大,再加上采用开环控制,精度很难保证,在批量时,用同样的占空比都会导致输出功率偏差很大,直接体现在灯上就是LED的亮度会偏差很大,很难保证其一致性。

其次,恒功率控制都是预先假定输出功率是恒定的,比如用9个1W( =3.4V, =350MA)的LED串联起来用做一个9W的PAR灯,那么设计时候就会用 =9W来计算。但实际上每个LED的 都会偏差,偏差值如表2.1所示:

从表格2.1可以看出,虽然每个LED的偏差都不会太大,但当LED串联起来时,总的偏差就不能忽略了。PAR灯的实际功率可能不止9W或者不到9W,直接反应在灯上就是最大亮度没有到额定值或者比额定值要亮。当PAR灯的实际功率不到9W时,而驱动的输出功率依然是9W,那么流经LED的电流 就已经超过了额定的,长期工作对LED的寿命和显色性都会造成一定的影响。

另外,就算LED出厂时 没有偏差,根据图1.2所示, 也会随着温度和工作时间的变化而变化,当由于 的变化使得LED的额定功率小于9W时,长期工作将会影响LED的使用寿命和显色性。

再次,功率兼容性问题。由于恒功率控制方式都是预先设定好输出功率,当所接的灯功率与预先设定的功率不匹配时,LED灯不能正常工作。当所接的灯的功率小于预设功率时,甚至会烧毁LED灯。

还有就是空载损耗的问题,由于恒功率控制方案的输出功率只与输入电压和导通角的大小有关,当没有与接LED灯时,依然会有相应的功率输出,使得空载损耗变得很大。

最后,调光器的兼容性问题。由于LED是用来替代以前的白炽灯,所以LED调光也必须用可控硅调光。白炽灯是纯阻性负载,对可控硅的导通不会造成什么影响,但LED的驱动电路由开关电源组成,就不是一个纯负载了,因此会对可控硅造成一定的影响。可控硅的斩波波形很容易产生畸变,尤其很难保持很好的导通状态。所以在驱动上一般都要加可控硅稳定电路。恒功率控制法由于其纯硬件实现,就算加了可控硅稳定电路,对调光器的适应性也有限。

由于恒功率控制有其结构简单,成本低的优点,而其缺点部分短时间里可能没能体现出来,所以很多半导体厂商都采用此方法。但若采用MCU控制恒流的方案,以上问题都可以很好的解决。

评论