应用S7-300 PLC进行罩式炉控制系统的设计与分析

摘要 针对罩式退火炉结构特点及退火工艺要求,以西门子s7-300 PLC为核心控制设备,采用Pariahs总线实现整个系统的主从站分布式I/O控制,利用西门子Step7软件实现控温系统的PID限幅控制和脉冲燃烧控制。实际运行结果表明,整个系统温度控制精度高,硬件成本低,很好地满足了工艺上的要求。

本文引用地址:https://www.eepw.com.cn/article/160544.htm关键词 罩式退火炉;PLC;脉冲燃烧控制

0 引言

罩式退火炉是目前应用较多的一种高效退火设备,主要用于冷轧卷板产品最后工序的光亮退火处理,由。于其退火质量较好,生产效率高,而且燃料消耗低,被广泛应用于各大冷轧产品生产厂。大连万通工业装备有限公司在引进消化大连大学重点实验室所开发的先进控制技术基础上,于2004年8月承建张家港中原制管厂罩式炉控制系统。针对三炉罩六炉座的系统结构特点和控制性能要求,设计过程中着重考虑了以下几个方面的内容:为方便现场操作,采用分布式I/O控制模式;为防止系统产生较大超调,进行PID限幅控制;为保证炉内温度场的均匀性,采用脉冲燃烧控制方式;同时,在对脉冲燃烧控制系统的设计中,利用西门子公司提供的Step7 V5.2软件设计程控脉冲分频器,即通过PLC的程序运算控制各炉罩烧嘴的启动、停止及间隔时序,取代以往采用的硬件MPr脉冲分频设备,在很大程度上节约了成本,提高了系统燃烧效率。

l 控制系统硬件配置

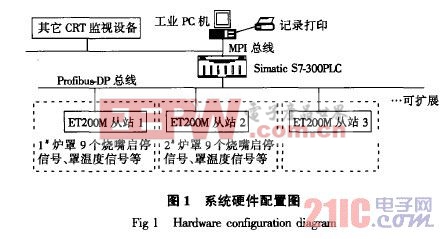

针对系统三炉罩六炉座的结构特点,采用西门子S7-300 PLC为核心控制设备,设1个PLC主控制站,3个ET200M从站,主从站通Profibus总线实现信息的上下传输。由于每个炉罩可根据实际需要放置到任何一个炉座上,采用分布式控制模式,将每个I/O子站设在每个炉罩上,炉罩上相应的控制信号直接送入子站,子站只需一根Profibus通信总线和一根电源线与PIE总站连接即可,给现场操作带来很大方便。同时,由于控制室与退火炉间有一定距离,因此采用该控制方式可为厂家节省很多电缆投资,铺设电缆所需的设备材料和人力资源也可相应减少。另外,该系统配置方式具有很好的可扩展性,如果现场工况改变,增加工艺信号或增设炉罩,可直接将信号就近接入一个I/O子站或再配置其它的I/O子站,施工非常方便。系统总体硬件结构如图1所示。

为方便现场操作人员对系统的监视和管理,配置研华工控机一台,它通过MPI总线实现与s7.300 PIE总站的通信,并设置上位机监控系统,监控系统可实现退火炉流程画面显示、参数调节、曲线记录及报警等功能。

2 系统主要功能

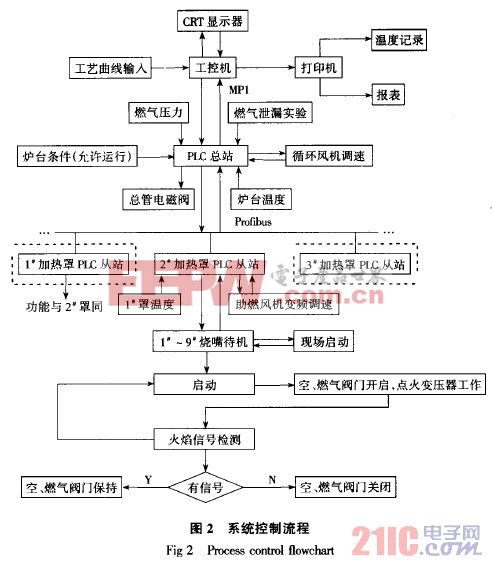

各控制系统主要实现的功能包括:

(1)燃气调压保护系统。通过过滤器、安全切断阀、调压阀、安全放散阀实现燃气过滤、高低压安全切断、两次燃气自动放散、燃气压力条件自动控制等功能。

(2)燃气压力测试及保护系统。通过管线电磁阀、放散电磁阀、压力开关组实现燃气压力检测、安全测漏,分析确认炉子安全点火条件,完成燃气高低压保护,安全自锁切断,安全连锁功能,以确保炉子安全点火,防止电磁阀燃气泄漏产生爆炸,并对快速接头连接时的燃气泄漏进行确认。

(3)燃烧系统。由各罩9个烧嘴、相应的燃气电磁阀、空气电动蝶阀、烧嘴控制器、点火变压器组成,通过PIE进行脉冲燃烧控制,完成自动点火,火焰检测,连续燃烧自动通、断及冷却时脉冲供风冷却,加热及冷却过程温度自动控制,并具有故障熄火保护功能,以确保安全燃烧。

(4)PIE自动控制系统。由显示器、工控机、打印机及PIE系统组成,本系统实现工艺曲线设置输入,并按工艺曲线自动控温完成脉冲燃烧的加热、冷却控制;通过上位机监控系统实现温度自动记录及工艺报表曲线等原始数据的处理及打印,并对设备的断水保护及炉台风机高低速的切换实行自动控制;同时,由PLC系统自动进行安全连锁检查,确认设备启动及运行过程的安全条件,并自动进行安全自锁并切断。

(5)风机自动控制系统。由电控元件、变频器及压力开关组成,完成风机启动、压力确认及保证低负荷工况风机的平稳运行。

针对各系统所要实现的控制功能以及硬件上的系统配置,设计整个系统的控制流程如图2所示。图2主要是根据2 加热罩绘制的。

评论