90~65nm清洗新技术

张晓红,王锐廷

(北京七星华创电子股份有限公司微电子设备分公司,北京100016)

摘 要:简单说明了清洗技术在90~65 nm节点技术阶段的新发展,着重介绍了一种新的清洗技术-低温冷凝清洗技术产生的背景、技术现状及其应用,对我国半导体清洗行业的未来发展提出建议。

关键词:90~65 nm节点技术; 超凝态过冷动力学清洗; 微粗糙度; RMS(均方根误差值);载流子迁移率

中图分类号:TN305.97 文献标识码:A 文章编号:1004-4507(2005)08-0013-03

集成电路制造过程中清洗的主要目的是清除硅片表面的污染,如微粒、有机物及无机金属离子等杂质。而在未来90~65 nm节点技术工艺中,除了要考虑上述的清洗技术指标外,还需考虑清洗后硅片表面的微粗糙度及自然氧化物清除率等技术指标,以达到半导体元件超薄栅氧化层的电性参数及特性,来满足元件品质及集成电路的可靠性要求。

集成电路制造业专用清洗设备以及相应的清洗工艺技术的研究必须跟进集成电路技术日新月异的发展。面对晶圆尺寸的不断扩大与芯片关键尺寸的不断缩小的实际情况,硅片清洗技术必须同步快速发展以满足芯片制造业对专用设备的需求。同时,新型的专用清洗设备及其相关工艺技术的研究与开发也是对下一代芯片技术高成品率、高性能的重要保证。当前,作为半导体制造工艺幕后主角的半导体清洗技术,被要求和使用在φ300 mm硅圆片的90 nm技术节点的正式批量生产和65 nm的开发中。随着细微化的发展,必须对硅片结构和新的半导体材料应用进行研究。针对半导体设备的这些要求,各清洗设备厂家已经开始在提供面向新一代无损伤和抑制刻蚀损耗新设备、新工艺领域展开了激战。

对于90~65 nm清洗技术的历史性变革,存在着几种比较有发展前途的清洗技术,其中应用低温冷凝喷雾技术的清洗设备引起了人们极大的关注。

1 超凝态过冷动力学清洗技术背景

目前,湿式化学洗净技术仍然是半导体IC工业主要的硅片清洗技术,但是在USLI制造中,还有很多问题有待解决,以更符合深层次纳米制造技术的需求,在湿法化学清洗中所需要解决的主要问题有:

(1)化学品的纯度;

(2)微粒的产生;

(3)金属杂质的污染;

(4)干燥技术的困难;

(5)废水废气的处理;

针对以上问题,在过去的两个半导体节点技术发展阶段,许多清洗设备制造商已经有意识地减少了使用对硅片表面具有较强破坏性的兆声清洗技术,而继续采用化学液体腐蚀的方法来清洗硅片,其代价是造成大量原材料的无谓损失。随着90 nm节点技术时代的到来,无论从经济学角度还是从技术发展角度来说,这种单纯依靠损失原料换取硅片表面洁净的方法都必将被淘汰。 为了解决这些存在的问题,许多先进的半导体设备制造商已经转向对超凝态过冷动力学清洗技术的研究与应用。这种干法清洗技术有效地避免了由兆声清洗等传统清洗技术所造成的硅片表面物理损伤,并极大地降低了由湿法腐蚀清洗所造成的原材料大量损失,并且不会改变硅片表面物理特征以及化学特性,同时还克服了由于使用低k(介电常数)半导体材料的疏水特性所带来的清洗困难等难题的困扰,为新的半导体材料的更广泛利用提供了可能性。

2 超凝态过冷动力学清洗技术原理简介

超凝态过冷动力学清洗系统运用氩和氮的悬浮粒来清洗,是一种干法气相无感光系统,它不会损坏薄膜层,对周围的环境产生最小的影响。除了无毒、无污染性、不易燃等优点外,还具有廉价并易于操作的特点。

目前国外某公司已开发应用此原理的清洗系统--超凝态过冷动力学清洗系统,该公司的产品由于超强的工艺性能,正被应用于大批量的制造中,其客户发现该超凝态过冷动力学清洗技术在缺陷派出方面非常有效,并且对敏感的元件结构不造成损伤,这项技术正在替代用于器件生产的传统技术。

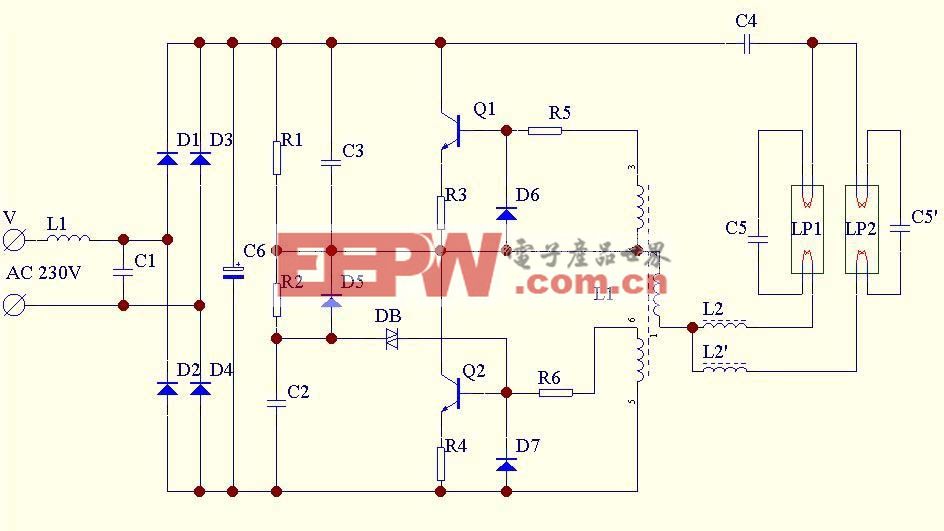

超凝态过冷动力学清洗系统的工作原理如图1所示。

氮气和氩气在进入液氮热交换器之前以氩/氮比为一定的比例混合。进入热交换器后,混合气冷却并且在温度100 K、压力157.13 kPa的情况下部分液化,热交换器的温度决定了氮氩混合气体的液化百分比。流经热交换器后,混合气便成为气液混合物,然后进入清洗腔内的喷嘴,腔室内的压力为6.67 kPa,喷嘴将气液混合物直接喷射向晶圆表面。混合物一旦离开喷嘴进入腔室,其中的液体部分迅速膨胀并分裂为更加细小的颗粒,该过程为吸热过程,腔内温度降低,小颗粒冷凝成为固态晶体,这些晶体直径从小于0.5 μm到大于5.0 μm不等,冲击速度达到100 m/s。晶圆表面的污染物粒子被这些高速的微小晶体冲击、从晶圆表面脱离之后被层流气体吹出清洗腔。冷凝的固态晶体在排气过程中升华为气态氩气和氮气然后排走。整个过程只有惰性气体和固态结晶物接触硅片表面,因此,该清洗方法不会留下水印,而且不会产生化学反应改变硅片表面材料的物理、化学性质。

冷凝喷雾清洗方法的清洗机制简单地说,就是气雾与晶圆表面污染粒子相撞将动能传递到污染粒子上,当该能量大于污染粒子与晶圆表面的附着能时,污染粒子便脱离晶圆表面,然后被排走。较之传统清洗方法,该方法不仅对亲水性表面能提高清洗效率,对疏水表面的清洗更为有效,例如SiN、SiOC以及多孔渗水低k材料等,这些都是传统清洗方法不容易清洗的。有实验对此进行验证,实验用聚苯乙烯胶乳微粒作为污染粒子分别附着于亲水性表面(SiO2)和疏水性表面(SiN和SiOC),然后用冷凝喷雾清洗方法和传统清洗方法进行清洗对比,结果数据表明对亲水性表面的清洗效率提高约30%,对疏水性表面清洗效率提高了约l倍。总之,无论对何种性质表面,冷凝喷雾清洗方法都能较传统清洗方法更有效地进行清洗。

进一步的研究显示该方法不会对晶圆表面产生任何损伤和改变,并且因为这种清洗方法使用的是惰性气体,所以可以安全地应用于IC生产线的任何位置。国外很多已经公开了的实验数据对此给予了验证。

由于这种技术使用了没有腐蚀性的惰性气体,拥有非常高的杂质去除率,减少了整体上的缺陷率,所以提高了最终产量。

3 超凝态过冷动力学清洗技术研究与应用

此类清洗设备以超凝态过冷动力学清洗技术为技术核心,专门用于清洗集成电路关键尺寸在90 nm以下、片径φ200~φ300 mm的晶圆片,单片清洗,具有很高自动化程度。任何涉及到有污染粒子的IC生产工艺均能通过该清洗技术受益。该清洗工艺的典型插入点为淀积前后清洗(包括FEOL和BEOL)、CMP后清洗、刻蚀后清洗以及在线电子质量测量后清洗,应对各种与扩散前清洗相关的挑战、前段制造光刻胶剥离和去胶灰化后清洗、后段制造去胶灰化后清洗和尘埃去除。除了对传统清洗技术的功能上的替代外,冷凝喷雾清洗方法在由于材料敏感等原因而使传统清洗方法难以应对的情况下也发挥了很好的效果。总之,冷凝喷雾清洗技术为90 nm及更先进的半导体工艺清洗提供了有效的解决方案。

此项技术的研究将融合基础理论、基础材料、器件物理、计算机、自动控制、化学、真空技术、精密机械、设备制造、统计分析、计量学、环境超洁净控制等技术领域的最新成就。是基础研究与应用研究共同发展的产物。而且在许多领域,如真空技术、超洁净控制领域等,还将挑战技术发展的极限。其中的关键技术有: (1)热交换器。精确的低温控制系统。

(2)真空系统。为清洗室提供稳定的真空。

(3)清洗室。清洗室是该设备最关键的部件。清洗室具有晶圆自动翻转、自动规正功能;同时,需保证气雾喷射速率稳定、喷射面均匀,晶圆在清洗室中不断自转,保证对晶圆清洗彻底。

(4)颗粒污染控制。根据特征线宽尺寸要求,洗净后的硅片要求金属杂质含量≤lO10个/cm2,颗粒控制极为严格。这就要求设备本身应具有l级乃至0级的洁净等级。需开发出相应的片系统和设备自身的净化控制单元。

(5)硅片表面微粗糙度的控制。控制硅片表面微粗糙度将是本项目的另一个技术关键。根据技术标准要求,器件沟道载流子迁移率减小应≤5%,这就要求表面粗糙度应控制在0.2 nm RMS(均方根误差值)范围内(用AFM原子力显微镜测量)。

(6)硅片自动传送系统。机械手自动传片系统是连接上下工位以及各清洗室的纽带,在计算机的管理下自动完成传片任务。机械手装卸硅片速度快、可靠性高、定位准、无油污、无颗粒、不磨损、长寿命、无碎片。

(7)微机自动控制系统。系统采用微机作为控制主机,并配有显示器、大容量硬盘和软驱。具有丰富严谨的软件支持,对上下料SMIF装置、机械手、阀门动作等进行自动控制。

4 结论

预计到2008年,中国集成电路产业销售收入将突破1000亿元。届时中国将成为世界重要的集成电路制造基地之一。预计在2010年我国将成为世界的第二大集成电路的市场。同时随着全球经济性产业布局的调整,中国内地将有一大批生产线要投资建设,再加上国外生产线向内地的转移,到2020年我国将成为世界上最大的集成电路生产制

造基地。预计在未来的1O年内我国集成电路和半导体专用设备将有超过200亿美圆的市场需求,这是一个非常好的发展契机,必是商家竞争的重点。

目前,国际上掌握超凝态过冷动力学清洗技术并应用该技术生产的清洗设备基本上被FSI国际有限公司所垄断,而该公司也已经认识到亚洲已经成为集成电路制造中心,所以正积极地扩大该种设备在整个亚洲的应用。基于这种现状,我国应加紧研究并掌握这项技术,打破其一家垄断的格局,一方面将极大地降低我国集成电路生产线的设备投资成本,节约大量外汇,另一方面,还可利用我们的地域优势以及价格优势将我们的清洗设备打入到亚洲乃至世界半导体制造专用设备市场,增加我国外汇收入,提高我国经济实力,并进一步提升我国在国际半导体专用设备制造领域的地位。并在90-65nm技术节点上,具有我们的自主知识产权。

评论