JMP在流程性产品质量改进中的应用

1.定义质量标准,找到目前产品和期望值之间的差距

对抽样数据进行简单分析,发现产品不合格率很高,16%批次的产品没有达到溶出度放行要求。Cpk为0.27,仅相当于"2.3 sigma",这肯定不是一个好的流程,更是远远没有达到六西格玛的流程。

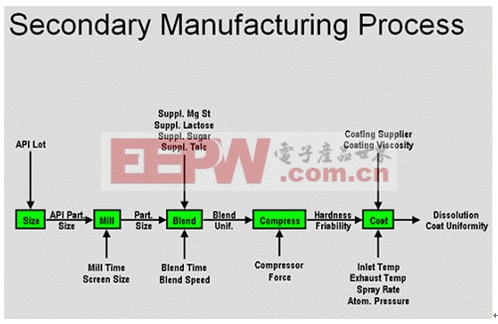

2.确定生产流程的可能影响因素

该药片的生产过程大致如下图所示。每个过程的初始变量,过程变量都一一做了标注。这些变量是根据工作人员进行大规模头脑风暴,结合生产管理人员的质量管理经验进行初步挑选的。

3. 用统计方法进行分析,找到影响溶解度的关键因素,和影响方程y=f(x)

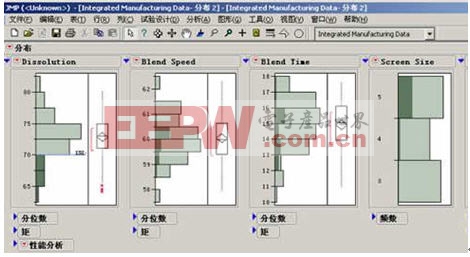

这是非常关键的分析步骤。使用正确的统计工具和方法,可以快速得到准确的结论,并且简化分析流程,降低质量改善人员的学习时间,提高结果的可读性。该药厂在全球范围内采用了高端六西格玛软件JMP。JMP在统计方法上集成了SAS在统计学方面的多种优势,并且在图形展示和易用性方面非常有特色。下图是JMP对这批样本数据进行分布图分析的结果:

和普通质量统计软件不同,在JMP的“交互式图形分析”的帮助下,质量人员点击鼠标,选定图形左面第一个图形中溶出度不合格的部分,即低于70%的部分,这部分不合格产品其他参数的分布马上被自动加亮显示出来(而且,在后台的数据部分也被自动选中)。显而易见,第四列图形,即“screen size”参数的分布图中,screen size=5的那部分数据贡献了大多数的不合格产品,而“screen size=3”几乎没有影响,“screen size=4”的影响则很小。这样的功能,可以让分析人员一眼就能看到X变量对于Y变量的影响,既直观,又不需要太强的统计知识背景,使得统计方法在质量管理中的应用变得傻瓜化,简单化,高效化。

4.获得初步改善方案——数据挖掘

为了获得初步的改善方向,该药厂质量人员利用JMP的决策树(数据挖掘方法之一)工具,只需要点击几下鼠标,就获得了改善药片溶出度的初步方案(如下图):为了获得合格率最高的产品质量,初步的改善方案可以是:控制Screen Size=4或3,Spray Rate小于404。

评论