柔性集成电路、微机电系统与金属氧化物:破解全新技术难题

核心要点

柔性集成电路具备耐用、贴合外形的特性,但会为本就复杂的制造流程增添新挑战,而印刷柔性传感器的配套产业基础设施尚不完善。

当下融合了人工智能与机器学习的数字技术,正被用于更精准地采集环境和人体产生的模拟现实数据。最新的传感器技术可模拟生物感知机制,而人工智能与机器学习则为分布式智能和实时数据分析提供了支撑。要实现这一目标,现有成熟技术需被应用于复杂度持续提升的场景中,这也对制造工艺和化学材料技术提出了创新要求。

成熟技术在新型传感器与医疗科技设备中的创新应用

柔性集成电路:这一概念诞生已近百年,如今其可被弯折集成至三维封装结构中。电路的导电线路构筑于聚酰亚胺、聚醚醚酮或聚酯等柔性塑料基底之上,元器件则焊接在裸露的铜焊盘上。

柔性混合电子技术(FHE):一种新型解决方案,融合了印刷电子技术的优势(如导电油墨、可拉伸性)与基于互补金属氧化物半导体(CMOS)的高性能硅基元器件特性。

微机电系统:诞生于 20 世纪 60 年代,如今更高精度的微机电设备正被应用于医疗设备的阵列换能器等更多场景。

半导体金属氧化物:这类材料的优异传感性能早已为人熟知,目前正被用于嗅觉传感器,模拟生物的嗅觉感知能力。

柔性传感器与柔性器件

消费级可穿戴设备、植入式医疗设备、软机器人、折叠屏手机、可拉伸显示屏、环境传感器以及智能商品包装等众多应用领域,对柔性技术的需求都在持续增长。

普罗梅克斯公司首席运营官道格・弗洛姆表示:“传统器件均搭载在刚性基底上,比如陶瓷基底、有机印制电路板,或是射频器件所用的金属基底。柔性电子技术则具备诸多优势,不仅耐用、能贴合各种外形,还可通过弯折实现三维封装的结构优势。”

弗洛姆解释道,其弊端在于,为保证高良率和高品质,柔性基底需要定制化工艺来解决生产中出现的各类复杂问题。“这些问题会相互叠加,且复杂度通常并非简单的线性叠加。企业都希望实现多功能集成,而要获得相应的性能优势,就必须攻克这些复杂难题。”

未来五年,刚性基底与柔性基底的市场应用占比有望趋于持平。弗洛姆称:“行业的核心发展方向是集成化,企业需要具备全产业链服务能力,覆盖从原材料到成品的所有环节。这些产品既可以是面向裸片加工企业的晶圆,也可以是卷带式封装的表面贴装元器件,而最终成品则是可集成至各类设备外壳中的柔性器件。”

图1:采用表面贴装技术(SMT)工艺的子组件。来源:Promex

柔性微机电系统

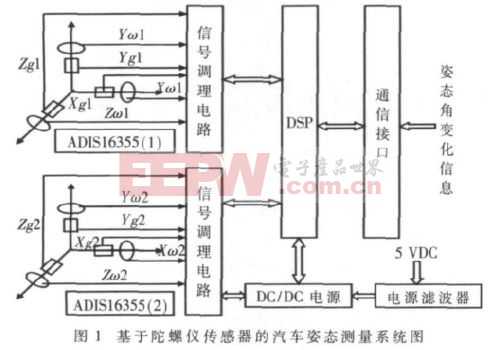

消费电子及各垂直领域的众多集成电路,均集成了微机电传感器或执行器,这类器件既可搭载在柔性基底,也可用于刚性基底。微机电技术虽已发展数十年,但当前的发展趋势是研发更高精度的设备,实现更丰富的功能。

弗洛姆表示:“微机电系统能实现更丰富的数据采集,不再局限于单点传感,而是可通过阵列实现面状的传感成像。”

例如,普罗梅克斯公司正研发一款微机电阵列换能器。他介绍道:“该阵列中集成了大量换能器,要基于这些换能器单元快速、低噪声、低功耗地生成图像,需要强大的算力支撑,这也是微机电设备的典型应用场景,可用于医疗、消费电子等各类设备。而如何以高良率实现换能器单元的封装,保证所有像素单元正常工作,是一大技术挑战,此外,高算力需求也会引发诸多衍生问题。”

客户正寻求将微机电系统应用于大规模并行系统中。弗洛姆说:“这种并行既可以是单一设备内的并行,也可以是将大量设备分布式部署在应用网络中。要实现这一目标,许多微机电系统需搭载在柔性基底上,而随之而来的难题是,如何确保所有连接的可靠性,以及这些连接的耐用性能够满足聚酰亚胺柔性基底上器件的全生命周期使用要求,这一目标的实现难度极大。”

普罗梅克斯公司曾为某客户在高密度倒装芯片上制作微机电阵列换能器,即便是在常规的有机基底上,这一工艺的难度也颇高。弗洛姆表示:“要在柔性基底上以高良率实现该工艺,难度更是不言而喻。此外,这类器件还会对设计环节产生影响。人们通常将电路板布局视为纯电气工程问题,只需完成信号和电源的布线,并做好隔离以避免噪声干扰即可,柔性基底的布线也遵循这一原则。但如今,还必须考虑封装带来的机械问题:在倒装芯片工艺中,回流焊过程会因热膨胀系数不匹配等因素,给器件带来应力,甚至可能导致柔性基底内部的线路断裂。”

可靠性与仿真模拟的技术挑战

在可靠性方面,柔性器件的故障大多出现在基底的表层或周边区域,而非互连点或焊点处。

弗洛姆表示:“在设计线路时,需考量线路和焊盘的厚度、平面尺寸等参数,预判机械结构的薄弱点,但这些薄弱点往往只有在实际制作后才能发现。可能在试制阶段发现断裂问题并完成修复,也可能试制的样品顺利通过测试,但在实际应用中又出现新的故障亟待解决。这一过程极为复杂,且往往难以通过仿真模拟实现精准预判。由于不同器件的几何结构存在差异,某类器件的设计经验往往无法直接复用,几何结构设计因此成为这类高精度、高智能柔性器件研发的最大挑战。如何保证器件的机械刚度和稳定性,使其具备足够的耐用性和可靠性,从而实现产业化落地,是行业亟待解决的问题。”

设计师通常采用冯・米塞斯应力值法(而非基础物理组件应力分析法),判断特定材料在位移和应力作用下是否会发生屈服或断裂。新思科技产品营销总监马克・斯温宁表示:“关键不仅在于位移的大小,还在于位移的方向。材料会受到三维空间的应力作用,同时还会承受三个轴向的扭转应力,因此每个材料单元通常存在六种可能的应力矢量。要对整个器件的所有应力矢量进行分析,在实际操作中不具备可行性,而冯・米塞斯应力值法可通过数学方法将这种复杂性简化为一个有实际意义、可指导设计的数值。”

应力矢量对柔性集成电路的设计有着特殊的影响。斯温宁说:“应力和位移是相辅相成的关系,柔性材料可通过弯折释放应力,因此应力值较低,但位移量会较大;而刚性材料的位移量可被最小化,但应力会不断累积。设计师需要在两者之间找到平衡,这也是当前行业的研发重点。台积电等企业高度关注热机械变形问题,因为这会对器件的下游可靠性产生显著影响。我们了解到,多家大企业的量产产品曾因热机械应力导致接触点损坏,最终不得不全部召回,因此行业已较早开展了热机械可靠性的相关分析。”

但对于全新类型的器件,目前缺乏足够的实测数据,无法通过仿真模拟实现左移设计法,让设计师在研发早期就发现并解决问题。弗洛姆表示:“这一难题的解决难度极大,行业只能不断摸索经验法则,并将其逐步转化为通用设计规范。设计师必须将整个器件视为一个系统,结合制造环节的工艺能力进行设计。最终,器件的设计方需要建立一套完善的体系,深入分析故障原因、实现故障量化检测,并通过针对性测试主动发现并解决潜在故障。这一系列工作,是刚性器件的产品研发和制造工艺开发中极少涉及的。”

图2:专用零件的放置与连接。来源:Promex

印刷柔性技术的发展现状

布鲁尔科学公司研发出了尺寸最小可达 1 毫米的印刷式柔性水传感器,可原位检测铅等水中污染物。该项目始于 21 世纪初,团队最初开展碳纳米管功能化的相关实验,最终摸索出将其制成传感器的方法。

布鲁尔科学公司智能设备研发总监亚当・斯科奇表示:“这也成为公司传感器业务的重要起点,我们开始研发环境监测传感器,如气体传感器、湿度传感器等。当时柔性印刷电子和柔性传感器的研发成为行业热点,我们同期开展了导电油墨的研发,但彼时行业内尚无成熟的印刷工艺,因此我们不得不自主研发印刷技术,为行业提供参考。在这一过程中,我们发现传感器的生产和销售远非易事,客户很难将我们的传感器直接集成至自身应用中,因此我们开始自主研发相关器件和硬件。”

经过多次技术迭代,该公司的水传感器已不再基于碳纳米管材料。为实现传感器的低成本化,必须攻克规模化量产的技术难题。

斯科奇解释道:“这意味着需要研发经济高效的涂覆或印刷工艺。我们依托在材料科学、聚合物和化学领域的核心技术积累 —— 这也是公司的核心竞争力,摸索出了从半导体核心业务向当前领域拓展的技术路径,核心在于传感器的化学配方设计和材料涂覆工艺。我们不得不研发专用的材料涂覆印刷技术,这类传感器并非硅基芯片,而是由聚合物材料制成、带有电极的膜状器件,与传统硅基技术相去甚远,但我们在传感器中使用了部分公司四十余年研发积累的基础材料。传感器仍需要能耐受各类水质的基底材料和封装材料,需在六个月内保护传感器免受雨水汇入水源过程中泥沙、藻类等各类杂质的影响。”

众多企业均涉足过印刷电子技术的研发,如今该技术已逐渐成为规模化量产的可行选择。斯科奇表示:“长期以来,印刷电子的研发投入规模较小,却一直被视为行业未来的发展方向,在过去的二三十年间,这一技术也被赋予过诸多不同的名称。”

印刷电子技术面临的主要问题是配套产业基础设施的缺失。斯科奇说:“由于印刷电子的应用场景数以千计,行业尚未建立起完善的配套基础设施。此前所有企业都争相布局卷对卷印刷技术,认为这是实现成本降低的未来方向,射频识别和太阳能电池等领域均发轫于此。企业普遍认为,所有产品都可通过卷对卷印刷实现成本下降,行业也因此搭建了相关的卷对卷印刷基础设施,但从经济效益来看,只有当产品的量产规模达到数十亿件时,卷对卷印刷才具备成本优势,而面向数万件小批量生产的基础设施则极为匮乏。”

此外,金属化工艺也一直是行业的技术瓶颈。斯科奇表示:“多年来,行业一直在研发导电油墨,这类油墨大多以银为主要原料,但印刷后的油墨线路存在极高的电阻,这成为一大技术难题。如果研发传感器时,线路的功耗占据了总功耗的一半,那么传感器根本无法实现长期稳定工作。”

金属氧化物传感器

哈佛大学的研究人员正研发一款嗅觉传感器,可通过集成电路上的微型风扇实现气体嗅探,其原理类似相机的对焦功能,即便使用相同的硬件,也可实现检测目标的切换。

该款传感器最初集成了光子晶体传感单元,但研究团队发现,光子晶体传感器难以实现规模化的实际应用。哈佛大学工程与应用科学学院的研究生哈里托什・帕特尔表示:“光子晶体的传感性能会受湿度严重影响,这种干扰不仅会损坏传感器本体、导致检测数据失真,还会影响高精度光谱仪的读数准确性。”

为实现传感器在实际场景中的应用 —— 如通过检测细菌代谢情况判断食品腐败程度,或检测室内空气中的有害气体,研究团队不得不重新设计传感器的硬件方案。

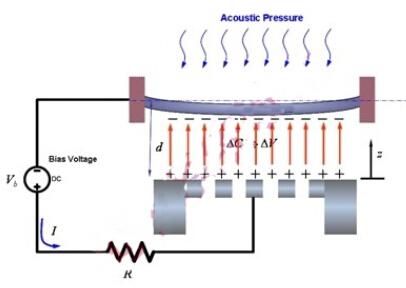

帕特尔说:“我们发现,半导体金属氧化物早已作为化学电阻传感器,广泛应用于挥发性有机化合物和光的检测中。酒精测试仪等设备也使用这类金属氧化物传感器,其原理是,化学电阻表面发生的可逆氧化反应,会根据不同化合物的相对浓度变化调节传感器的电阻值。”

哈佛大学研发的这款嗅觉传感器,借鉴了珀索德等人 1982 年发表的论文成果,该论文首次提出了电子鼻的概念,即由多个传感单元构成的嗅觉检测系统。帕特尔解释道:“单一金属氧化物传感单元的弊端在于选择性较差,若仅使用一个金属氧化物传感单元,无法判断可逆氧化反应是由哪种物质引发的,因为该单元仅能检测氧化反应的发生。一种浓度翻倍的强氧化性物质,与一种浓度更高的弱氧化性物质,可能会使传感器产生相似的电阻响应。”

帕特尔指出,珀索德的论文指出,工程师可将多个金属氧化物传感单元组合使用,为每个单元掺入不同的掺杂剂,使其具备不同的传感灵敏度,这一设计与人体的嗅觉受体结构大致相似。

人体的嗅觉受体并非简单的锁钥结合机制。帕特尔说:“其本质也是非选择性的,即便是人体的生物嗅觉受体,也只是选择性地发生非特异性结合,而结合的强度才是传递嗅觉信息的关键,并非单一受体与单一检测物的结合。因此,若将多个金属氧化物传感器组成阵列 —— 比如 10 个、20 个,甚至数百个掺杂剂略有不同的传感器,系统会生成对应的响应曲线,通过对曲线的解析,即可判断引发氧化反应的物质种类,或是检测出空气中的化学物质成分,这也是我们的核心技术突破。”

在确定这一设计思路后,研究团队完成了硬件的研发。帕特尔说:“这款电子鼻由一组金属氧化物传感器构成,同时集成了专用的印刷电路板线路,可适配不同的应用场景。”

帕特尔表示,在针对室内空气质量监测的应用中,该传感器还会搭配温湿度传感器、流量传感器等环境传感器,通过这类传感器的校准,消除环境因素对金属氧化物传感器响应值的影响。

他说:“在完成硬件研发后,我们搭建了相应的机器学习模型,对不同化合物、不同化学物质在各类环境下的传感器响应曲线进行采集和训练。目前,这款基于商用低成本金属氧化物传感器的系统,在室内环境中对甲醛的检测下限已可达 40 亿分比浓度,甚至更低。这一成果的实现,本质上是通过表面贴装器件的合理组合,结合机器学习算法,最终实现了化学物质的高精度检测。”

结论

传感器和集成电路领域的最新发展成果表明,成熟技术可在前沿应用场景中焕发新的生机。例如,柔性集成电路最初的应用构想主要集中在工业领域,如在阀门等设备上临时部署,实现流量的检测,而可印刷的柔性传感器则实现了数据的实时采集,带来了行业的颠覆性变革。

当前的行业挑战在于,如何推动传感器、材料等技术实现跨学科的融合应用。布鲁尔科学公司的斯科奇表示:“还有许多行业内甚少提及的配套问题亟待解决,比如如何实现材料的涂覆、材料的使用寿命有多长、应选择何种基底、还需要搭配哪些辅助材料等。”

目前这类器件的市场化产品仍较少,但市场需求却十分旺盛。斯科奇说:“众多初创企业和高校都在研发相关技术,推动这类器件的产业化落地。这一领域的产业化只是时间问题,且由于应用场景极为丰富,市场足以容纳众多参与者。”

评论