通过系统级仿真建模提升电动车动力系统性能

很多人对电动汽车的认知,仅停留在其以电池替代燃油、以电机替代内燃机驱动的层面,还会联想到电池电量带来的续航里程限制,以及家用、车库或公共充电站可能存在的充电难题。

但从技术角度来看,电动汽车设计中的诸多考量因素,都会对上述性能及其他相关指标产生影响。电动汽车所采用的电池并非铅酸电池,而是锂离子电池这类前沿电池产品;其电压也并非 12 伏直流(6 节串联电芯),而是 400 至 800 伏直流甚至更高的高压,由数百节电芯通过串并联组合而成。因此,电池的设计复杂度大幅提升,不仅需要考量电气特性,还需兼顾热特性与结构特性。

电动汽车需通过电力电子器件,将电池的直流电压转换为交流电压以驱动电机,通常还会配备直流 - 直流升压变换器来提升电池的输出直流电压,再由直流 - 交流逆变器将高压直流电转换为交流电驱动电机。电机的类型与拓扑结构繁多,这也为设计带来了诸多问题,如尺寸规划、热管理、噪声及振动抑制等方面的考量。

电动汽车的续航里程受多种因素影响,包括行驶类型(城市道路或高速公路)、地形条件(丘陵或山地)、电池规格(安时容量与电压等级)、电池管理系统的调控策略、电力电子器件与电机的效率,甚至车身的气动造型。

电池所储存的能量理论上应全部用于驱动车辆,但电力电子器件与电机在工作过程中产生的损耗,会消耗一部分能量。

由此可见,成本、车速、车身重量、加速性能、充电能力以及单次充电续航里程等诸多设计要求,都会影响电动汽车的整体性能。为满足这些要求,电动汽车动力总成的各个核心部件 —— 电机、电池包、变速器与功率逆变器,在设计时都需要进行多方面的权衡取舍。

建模与仿真

建模与仿真在各类工程设计中都扮演着至关重要的角色,电动汽车设计也不例外。工程师通过计算机建模与仿真,能够深入洞悉电动汽车各部件及整车的设计原理与工作特性。

许多企业开发的定制化工具,往往无法满足多物理场建模的需求,而这类建模正是全面分析电动汽车电气工作特性、热效应、损耗、结构及气动特性的关键。图 1 展示了电动汽车动力总成建模工作的典型整体框架。

图 1:电动汽车动力总成所需的多物理场建模工作框架

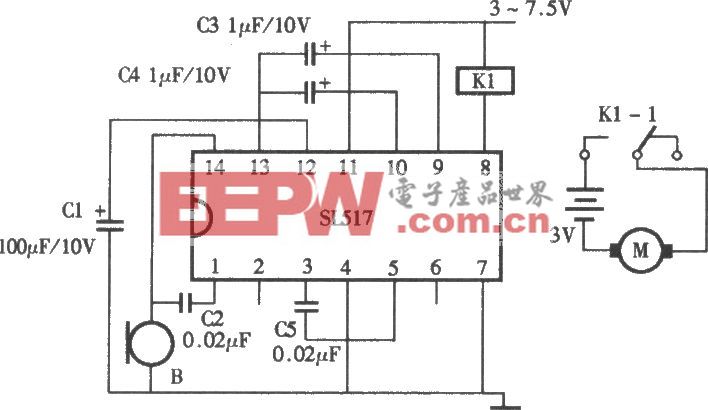

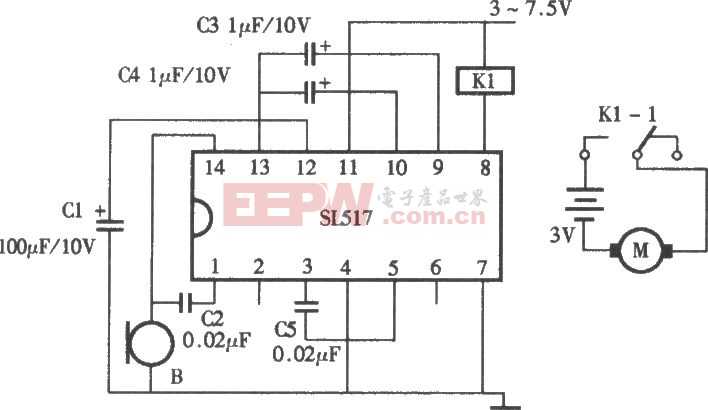

电池是电动汽车电驱动系统的核心,其电气、热及结构设计的精细化考量至关重要。电池的健康状态由电池管理系统维护,该系统同时管控电池的充电方式,其调控过程需综合考虑电池的荷电状态与热工环境。

图 2 为电动汽车电池为电力电子器件供电的原理示意图,清晰展示了直流 - 直流升压变换器如何将电池输出的直流电压升压,升压后的高压直流电驱动直流 - 交流逆变器,再由逆变器为电机供电。如今不少电动汽车会直接采用高压电池,从而省去升压变换器的设计。

图 2:电驱动系统中从电池到电机的功率传输路径

鉴于电动汽车所用电动机的类型多样,Ansys 具备完善的多物理场仿真能力,可覆盖电气、电磁、机械、热及结构等多个维度,能对电机的全方面特性进行设计、建模与分析,其中还包含多种预定义的电机拓扑结构与冷却系统方案。

这些预定义拓扑结构可进一步定制化,以此对电机性能、功率损耗展开精细化分析,并评估其电气与热应力情况。通过这一系列仿真分析,能够打造出高保真、高精度、高可靠性的电机设计方案,在性能、成本与效率之间实现最优平衡。

图 3 展示了利用 Ansys 多物理场工具开展动力总成建模与仿真的一种方法,核心思路是为电驱动系统的每个部件建立多维度的模型,工程师可根据分析需求,选择最适配的模型类型。例如电动汽车电池,既可以建模为简单的电压源,也可以是等效电路级模型、基于实际测试数据的模型,或是包含热与结构因素的精细化有限元级模型。

图 3:电动汽车动力总成所需的多维度建模体系

根据不同的分析需求,电动汽车电力电子器件也可采用不同维度的建模方式,如逆变器控制策略评估、热建模与分析、损耗相关的精准开关波形仿真、电磁干扰与电磁兼容分析,以及驱动电路设计等。这一建模思路同样适用于升压变换器,其建模还包含多物理场电磁建模环节。

升压变换器与逆变器还可采用非开关模型(有时也称为平均模型),这类模型的仿真速度更快,可用于长时间的行驶循环分析,即模拟电动汽车在不同行驶工况下的长时间工作状态。

电机的建模维度同样丰富,可根据分析需求,选择简单的阻抗模型、基于方程的模型,或是精细化的二维 / 三维有限元模型。

塑造电动汽车动力总成设计的未来

电动汽车动力总成的工程设计与研发团队,需要能够在系统级快速、便捷地对不同的动力总成架构及部件选型开展设计空间探索,确保系统内各部件(如电池、电力电子器件、电机、变速器)的协同工作性能,且满足预设的设计要求。

一款专用的一体化动力总成仿真软件平台,能极大地简化、加快并理顺电动汽车动力总成的研发流程。这类软件可支持系统与部件设计团队,在多种架构下通过不同维度的建模,对电动汽车动力总成的全方面特性进行表征,同时融入预设的设计要求。

此外,该软件还能快速对系统进行分析,判断设计方案是否满足要求,可通过图形化形式呈现行驶循环相关数据,包括系统各环节的损耗、电池荷电状态,还能计算特定架构对应的相对成本与续航里程。

企业可重点考虑采用云原生的设计与仿真软件,这类软件能支持企业内部及跨企业的多学科团队,协同开展电动汽车动力总成的设计工作,这一特性对整车制造商及其一级供应商均能带来显著价值。

包括电池制造商、电力电子与功率器件制造商、电机制造商在内的一级供应商,可借助该软件在电动汽车设计方案中快速验证自身产品性能,向整车厂展示其部件在整车系统中的工作表现;整车制造商也可在内部各设计团队之间,或与一级供应商之间共享该软件,推动电动汽车设计的协同研发。

云原生电动汽车动力总成设计与仿真软件,还应支持导入整车相关参数(气动特性、质量、车轮、附属负载)、电动汽车各部件参数(电池、逆变器、电机、变速器),以及车速、加速性能、车身重量、续航里程、最大牵引能力等设计要求。

图 4 展示了云原生电动汽车动力总成设计软件,基于上述输入参数生成的某一电动汽车拓扑结构。工程师可通过下拉菜单为各部件选择对应的模型,从而快速分析不同的拓扑结构与部件组合方案,如不同的电池容量、逆变器、电机、齿轮箱等。

图 4:基于设计输入参数生成电动汽车电驱动系统拓扑结构的设计理念

图 5 为用户自定义行驶循环的仿真分析结果,包含对应的电池荷电状态变化,以及该电动汽车配置下的续航里程。借助 Ansys ConceptEV 开展的这项仿真,耗时仅数分钟,能快速得到结果。

图 5:Ansys ConceptEV 软件输出的行驶循环仿真结果

该软件还能以直观的图形化形式,呈现基于既定设计方案与仿真结果的动力总成全链路功率传输及损耗分布情况(见图 6)。

图 6:电驱动系统全链路损耗分布的可视化展示示意图

除此之外,电动汽车动力总成的设计要求也能以图形化形式呈现(见图 7),将各项设计要求与设计包络线对比,可直观判断设计方案是否满足要求。一款专用的电动汽车动力总成设计平台,还应融入配套的技术体系,打造出一款高速、优化、云原生、支持多用户协作的系统级电动汽车动力总成设计与分析软件。

图 7:设计要求与仿真结果的对比曲线图

评论