一起来认识电池封装架构的挑战

电池封装可以在更好地确保电池安全、效率、性能和长使用寿命方面发挥关键作用。在下一代电动汽车 (EV) 电池组中,材料动力学的进步有助于满足客户和消费者对电池安全、性能、生命周期、成本和环境影响的需求。

本文引用地址:https://www.eepw.com.cn/article/202503/468573.htm电池生产技术必须符合对消费者最重要的因素以及监管要求:安全性、性能、拥有和维护成本(与 ICE 持平)以及长达 15 年的预期生命周期——所有这些都是需要考虑的因素。

可持续性也受到审查,必须仔细解决环境影响。当考虑与下一代电池相关的这些问题时,电池封装上升到设计的前沿。下一代电动汽车电池需要考虑的关键因素包括对电池封装进步的需求不断增长,以跟上不断发展的电池技术。

先进电池封装的优势

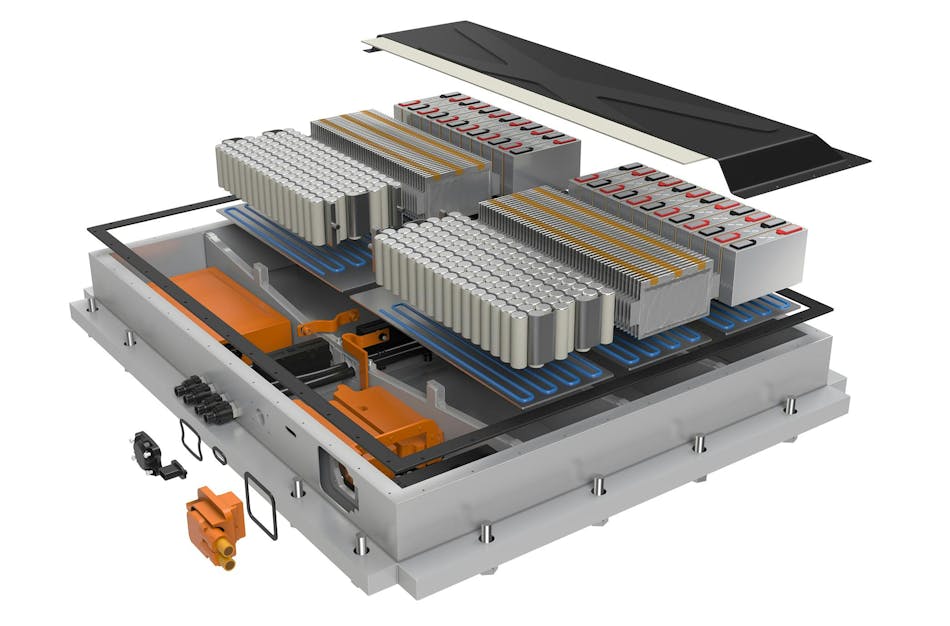

包装不仅可以确保有效利用可用能源,还可以减少电池系统对环境的影响。这是通过增加使用轻质材料、智能包装技术、模块化设计、环保材料、创新的热管理解决方案、无线充电技术的集成以及用于机械保护的先进包装解决方案来实现的。例如:

增加使用轻质材料,例如复合材料或高级塑料,可以减轻重量并提高燃油经济性。使用传感器和微控制器等智能包装技术有助于监控电池、优化性能并延长电池寿命。电池组和电芯的模块化设计使电池系统更易于定制,环保的包装材料和回收工艺减少了电池系统对环境的影响。

用于电池系统热管理的创新封装解决方案,例如新的冷却材料和散热技术,可提高性能和电池寿命。将无线充电技术集成到包装中,使用户无需插电即可为电池充电。

开发新的电池封装架构会带来一些挑战,包括需要大量测试和验证的安全问题,这将在短期内提高研发成本。此外,对专用制造设备的需求、与复杂的现有动力总成系统的集成以及新材料的供应链限制,都需要提前规划。同样具有挑战性的是遵守与安全、性能和环境影响相关的严格法规和标准。

任何适合大规模生产的解决方案都需要考虑可持续性,包括可回收或可生物降解的包装材料以及危险材料的安全处置。需要制造商、供应商、研究人员和监管机构共同努力才能取得成功。

电池管理系统注意事项

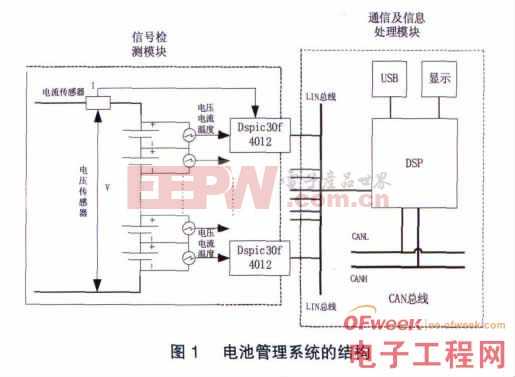

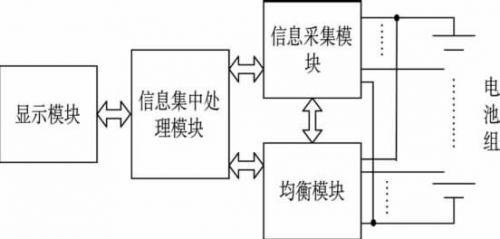

在电池管理系统 (BMS) 方面,其最重要的作用之一是包含减轻电磁干扰 (EMI) 的组件和系统。随着越来越多的电子元件(如电源模块和传感器)被添加到高压电池中,它增加了 EMI 的可能性,从而导致数据不准确或系统故障。当电池可能无响应、性能低下或处于热危机中时,清晰的数据信号至关重要。

EMI 密封垫片、吸收器、泡沫织物、导电泡沫和热界面材料(如杜邦 Laird 部门提供的材料)有助于保护电子设备免受射频干扰,同时还可以传递热量并最大限度地减少振动(见图)。这些 EMI 屏蔽解决方案的另一个好处是能够用复合材料代替更重、更昂贵的钢或铝组件。

先进的材料有助于保护电子设备免受 EMI 影响,同时还可以传递热量并最大限度地减少振动。此类材料包括 Kapton 金属化薄膜(用于电池集流体);Pyralux(用于高压柔性电路和电缆);EMI/密封垫片(导电弹性体);Solderon 高速锡、Silveron 高耐用性银和 Teleposit 塑料金属化(用于连接器金属化解决方案);Kapton HN(电池、模块、电池组的电气绝缘);Tgard 层压板和 Kapton 聚酰亚胺(用于母线解决方案);和多层薄膜(用于低频磁屏蔽)。

在 BMS 中,空间非常宝贵,有时由于空间限制和振动能量,刚性板可能会出现问题,振动能量有时会使组件移位,从而导致性能和维护问题。由于弯曲和折叠的优势,柔性电路和电缆允许与形状不规则的区域保持一致。

灵活的电路集成有助于减少连接器的数量。因此,可以降低安装成本,并且在应用程序开发阶段,设计人员能够更具创造力。杜邦的柔性电路和电缆解决方案致力于实现工程封装自由度、小型化电气完整性、减轻重量和数据吞吐量,同时提供一致的性能和耐用性。

用于电池热管理的先进材料

电子元件对于电池功能以及连接到通信、安全和导航系统所需的发电至关重要。根据具体应用,这些组件必须产生或散发热量。为了实现这一目标,需要薄膜、层压板、垫子和包裹等先进材料。

例如,导热薄膜可以提高 PTC 加热器的功率输出,在启动期间加热电池,而它们在母线上的应用有助于防止过热并提供介电保护。

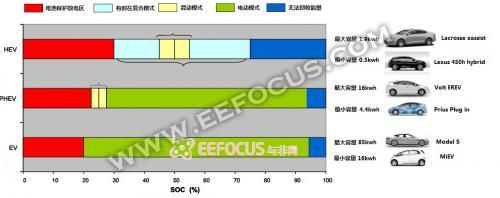

此外,热界面材料 (TIM) 的加入使组件能够有效地散热。这提高了性能,优化了充电和运行期间的电池温度。温度控制还提高了安全性,有助于避免潜在的热失控事件,延长电池的使用寿命,同时降低保修和维护成本。

里程焦虑是消费者采用电动汽车的一个因素,而合适的电子产品绝缘材料可以帮助解决这个问题。对整个电池组进行温度控制是增加续航里程和保持电池寿命的最佳方式,因为它们在特定温度范围内效果最佳。温度波动(太热或太冷)会导致效率、功率输出和使用寿命下降,所有这些都会对高效充电和续航里程产生负面影响。

将电路与双面复合层压板集成可以解决电池发热问题,而柔性层压板、覆盖层和粘合剂可以维护电池连接系统和传感器。这些类型的材料提供了必要的温度控制能力,同时还提供了设计的灵活性,与刚性材料相比,它们减少了空间、重量和成本。

金属产品解决方案也很重要。金属部件充当散热器,从关键作组件中吸走高温。精密定制金属产品解决方案提供了无数的选择,包括设计灵活性、与其他系统的兼容性、耐用性以及高速生产率中的较低误差。金属产品解决方案包括深冲盖板、组件外壳、支架、中板、EMI 簧片和 SMD 接地触点。

总之,所有好的解决方案都始于应用程序开发专业知识。合作是成功的关键,杜邦已准备好与任何人合作开发电池组。

评论