空阔横行队技术报告*

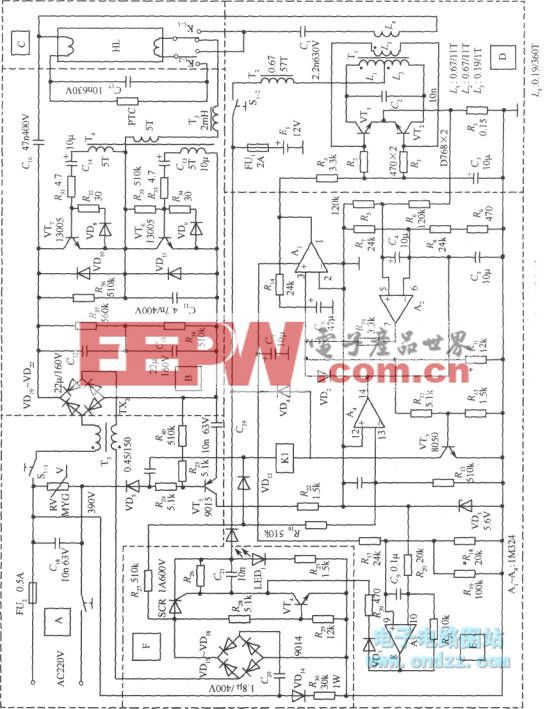

智能车电路部分主要的电路有:充电电路、稳压电源电路、传感器电路、隔离电路、双全全桥驱动电路、运放电路以及其他周边调试模块。各电路之间为满足不同功能设计,稳压提供CPU,常规芯片供电,传感器为CPU 提供外部参考数据,隔离电路保证单片机在正常驱动全桥同时不受电机产生的反电动势影响,双全桥电机驱动保证高效的电动势转换效率。

本文引用地址:https://www.eepw.com.cn/article/202103/423478.htm

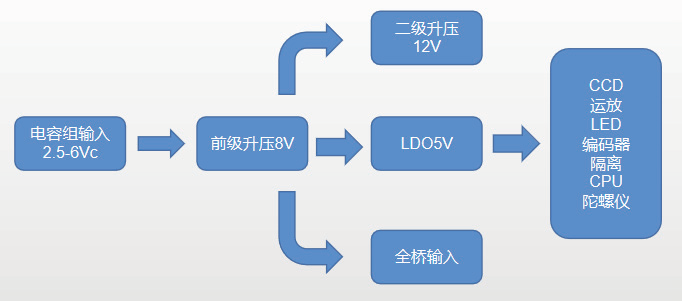

图1 系统结构框图

1 电源模块设计

采用超级电容供电,由于超级电容放电特性,和稳压电路,单片机工作电压最低阈值的限制,我们采用的是两节2.7 V、50 F 电容串联,当法拉电容组电压在5 V 以下时,实际上,电容组电量=1/2×C×U2。为了充分利用电容组电量,在电容组和主控稳压之间增加一级升压稳压电路,使得电容组在2.5~6 V 之间时稳压电源两端始终输出为8 V[1-2]。

1.1 电压需求

整个电路中需要三个基准供电电压:①为STC8A、隔离芯片、CCD、运放、编码器供电的5 V;②为全桥驱动电路供电的12 V 电压;③为全桥输入供电的8 V。

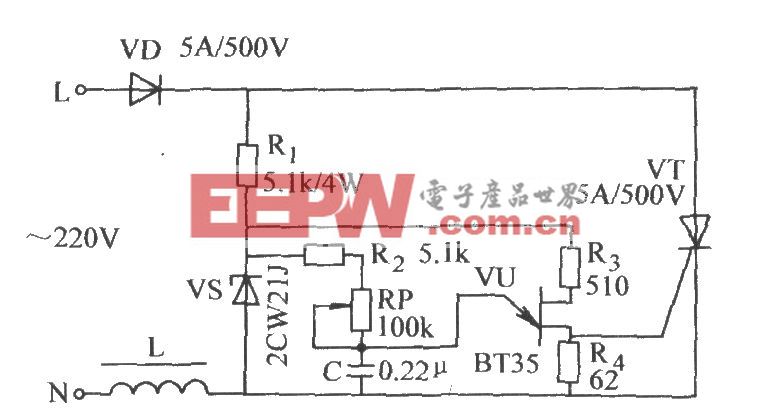

1.2 电源电路

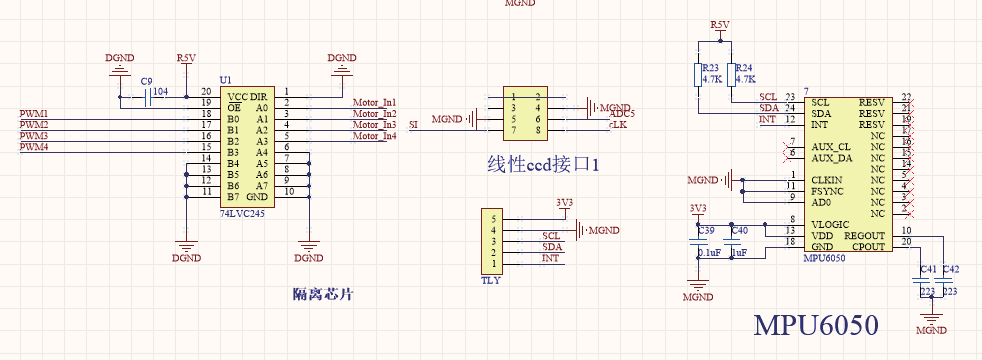

根据电路设计要求,我们选择TPS61088 作为电容组升压芯片,该芯片工作电压范围在2.7~7 V 输入,3~12 V 输出,可调开关频率200 kHz~2.2 MHz,计算公式为

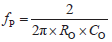

我们选择600 kHz 工作频率,输出设定8 V,在15 W 工作下效率达到97%。系统5 V 供电。我们采用的外围电路最简单AMS117-5LDO 电源管理芯片,考虑到整个系统运行不需要大功率LDO 芯片,并且AMS117-5 在电压差输出时具有良好的输出稳定特性,低纹波对CPU 的运算性能、ADC 采集的精准提供保障。在对运放供电时,我们采用单独一路的5 V 供电,以确保CPU、隔离、CCD、编码器的供电不会受到运放的影响(如图2)。

图2 电源电路

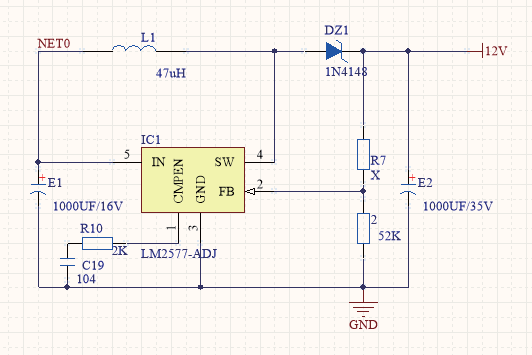

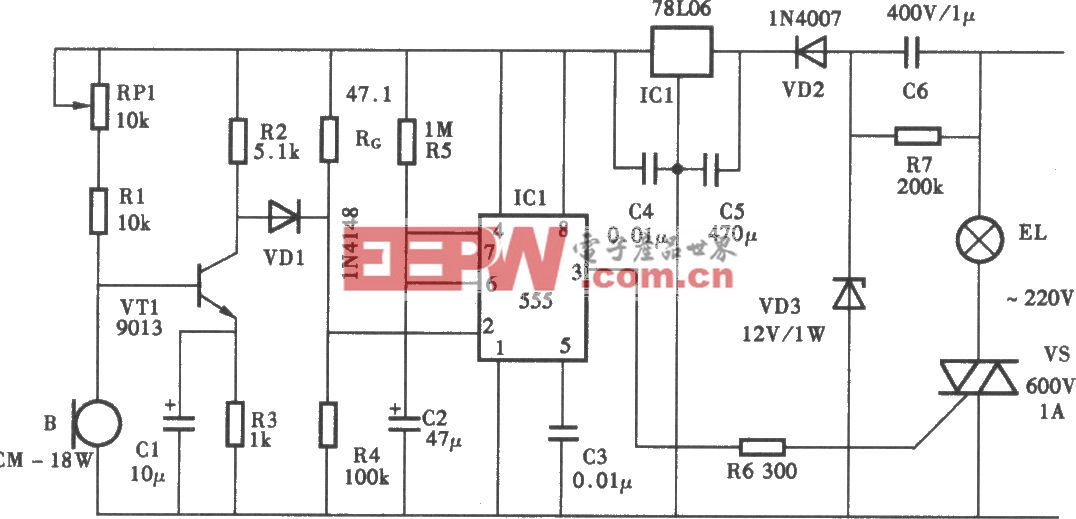

在电机驱动电路(图3)中,由于我们采用的是IR2104 驱动MOS 双全桥的方案,由于MOS 管导通条件的限制和IR2104 驱动供电,要求整个驱动供电应该在8~12 V。LM2577 是TI 公司生产的一款集成MOS外置电感异步式升压控制芯片,输入范围3~40 V。基于驱动电路本身并不消耗功率,且LM2577 外围电路简单,所以选择LM2577 作为驱动升压控制器8 V 输入、12 输出。

图3 电机驱动电路

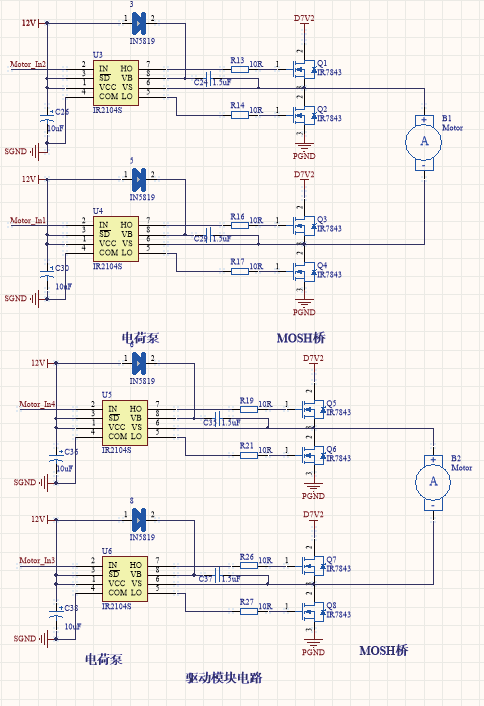

2 驱动电路设计

驱动电路为智能车驱动电机提供控制和驱动,这部分电路的设计要求以能够通过大电流为主要指标。驱动电路的基本原理是H 桥驱动原理,目前流行的H 桥驱动电路有:H 桥集成电路,如MC33886;集成半桥电路,如BTN7971 等;MOS 管搭建的H 桥电路,如图4[3-4]。

图4 驱动模块电路

对于节能组,采用集成全桥芯片的效率虽然电路简单,能够满足电机转动的电流需求。但实际上采用集成全桥方式的效率是较低的。由于我们采用的D 车车模+380 电机测试时,在电机两端施加5 V 空转情况下, 电流0.7 A、功率3.5 W。当车模在赛道上运动时,由于车身重量带来的摩擦力,会导致原本扭力不高的电机在5 V 相同电压供电时电流会增加30%,实际测试中,在限压5 V 供电全桥时,两个电机同时工作全桥电流达到2 A。如果采用集成全桥,在大电流工作时效率80%~90%,加上以直立差速度过弯道调节姿势时,瞬时电流会更高,集成全桥效率就会更低。最终我们采用半桥驱动器IR2104 驱动双全桥,MOS 采用导通电阻极低的IRF3205,在5 A 电流持续工作下,全桥效率可达99%。

参考文献:

[1] 童诗白,华成英.模拟电子技术基础[M].4版.北京:高等教育出版社,2006:330-331.

[2] 蓝东浩,王强,吴司林.基于 STM32 平衡车控制算法的研究[J].科技风,2018(17):25.

[3] 全国大学生电子设计竞赛组委会.第五届全国大学生电子设计竞赛获奖作品选编[M].北京:理工大学出版社,2003.

[4] 史继翠.磁耦合谐振式无线电能传输系统建模及优化分析[D].湘潭:湘潭大学,2013.

(本文来源于《电子产品世界》杂志社2021年3月期)

评论