VL020回流炉中半导体激光器芯片In焊接研究

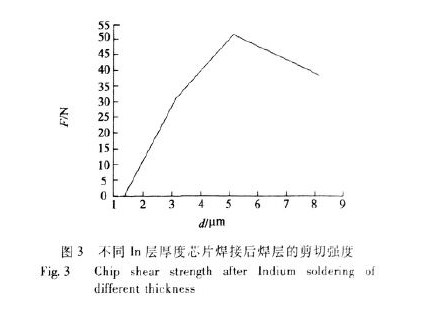

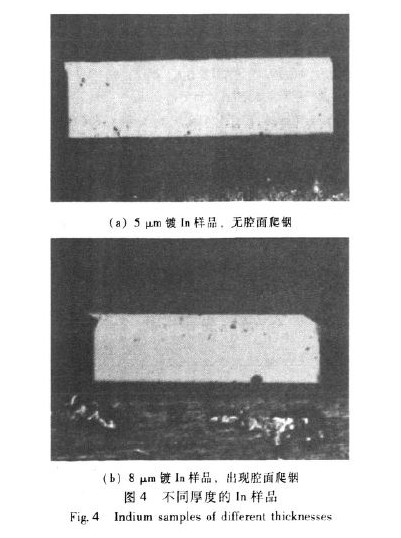

对第3组6个样品分别用 5和8um In层的焊接情况进行了比较,结果如图4所示.结果发现5um镀In样晶结果较好,8 um镀In样品发现腔而出现爬铟现象.

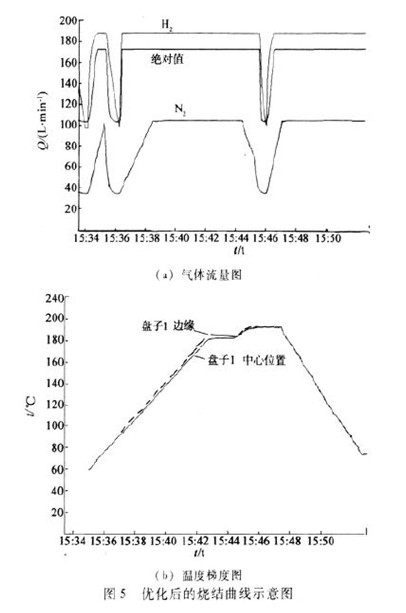

2.4烧结工艺曲线的影响分析采用VL020真空烧结系统可以提高烧结工艺的一致性,还可以通过编程方式优化烧结程序.在烧结程序巾综合考虑了梯度升温.峰值温度.抽真空和梯度降温等工艺条件,不仅有效去除焊料中间的空间,而且使In焊料与管芯和cu热沉结合更紧密。图5是优化后的烧结曲线示意图.图中Q为气体流量,T为温度,t为时间.

在整体封装过程中的技术难点和优化工艺:①大功率半导体激光器芯片的焊接过程中有一个相对快速的升.降温过程,夹具上面的热量分布直接受到焊接数量的影响,而In焊料对温度和熔化时问都有严格的要求.时间过短,Au/In合金侵润不完全;时间太长。In焊料将会造成腔面爬钢现象,因此,焊接温度曲线的优化设计足一重大技术难点②关于夹具设计制作,通过设计高精度芯片焊接定位夹具,使其具装配焊接精度达到±0.025mm的技术要求.炙具设计克服了通常依赖进口价格昂贵的石墨夹具,自行设计的新型材料夹具保证装配的高精度和快速热量传递,但是加工精度也是一技术难点.③实验中在2 mm x 0.1 mm芯片的样品L.施加35 g的压力焊接后,芯片有效焊接面积都在98%以上,此压力完全能满足芯片焊接的靠性要求,可以作为比较合适的工艺参数.④实验中采用焊接温度为210度焊接后保温时间25s压力35 g,氢气作为保护气,且流量为1.5 L/min时,最好采用5um层的镀In样品焊接.

3 结语本文对半导体激光器芯片的焊接工艺进行了深入的研究,实验解决了真空焊接没备焊接中的夹具.设计制作技术难关.焊接温度曲线优化的难点,实验结果表明:采用VL020真空焊接设备对半导体激光器芯片进行焊接的过程中,通过选取合适的工装夹具和工艺曲线来获得较低的空洞率和较高的成品率是可行的,解决了传统生产工艺中存在的窄洞较多和热阻较大等质量隐患,提高产品的可靠性.

评论