无速度传感器矢量控制变频系统研究

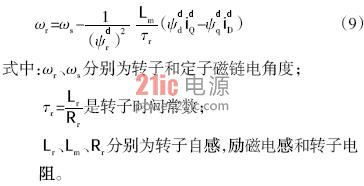

可以得到转速估算模型。本模型中电机参数值也至关重要,否则容易出现稳态误差。模型方程式为

估算模型框图如图3所示。

2 系统组成及设计

主电路中逆变器采用6管封装的IGBT 功率模块,完成功率变换。控制电路以TMS320F2407 芯片为核心,用来完成矢量控制核心算法、PWM 产生、相关电流的检测处理等功能。辅助电路由辅助开关电源,驱动电路,电流传感器组成,开关电源给系统提供多路隔离电源。

2.1 系统主回路

系统主回路包含整流器、逆变器、辅助电源、光耦隔离等。整流电路采用单相桥式电力二极管,把交流电整流成脉动直流电,并用大电解电容滤波储能。

逆变部分采用智能功率模块(Intelligent PowerModule,IPM),由于IPM内置保护电路和相关的驱动电路,缩短了系统的设计周期,也减小了系统的体积,提高了系统的可靠性。

2.2 DSP 2407控制板

控制板除了能够完成空间电压矢量调制算法外,还应当具有一个调速系统所必需的其它功能。控制板的设计主要包括DSP 基本外围电路的设计、采样电路的设计、保护电路的设计、通信电路的设计和输入/输出I/O口设计。通用变频控制需要检测的量有直流母线电压、三相相电流、散热器温度等。

3 实验结果

3.1 实验结果

本文针对上述的控制方案进行了实验研究。

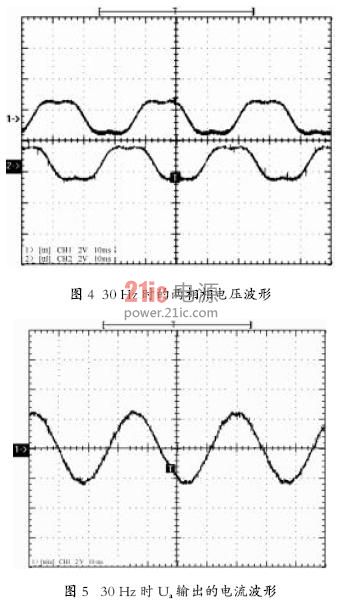

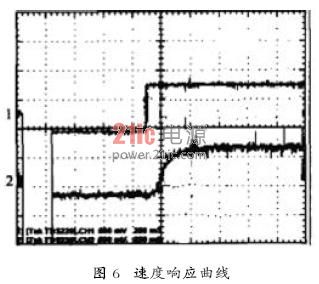

SVPWM的开关频率为10 kHz,软件死区为4μs,电流环的采样周期为100 μs,电流环的输出限幅为额定电压的1.25倍。电机为2 对极三相笼型异步电机,直流侧电源是通过整流桥对单相交流电整流、滤波产生的。电机额定参数为:PN= 0.6 kW ;UN=380 V;IN=1.6 A;fn=50 Hz;nN=1 400 r/min。系统实验波形如图4—图6所示。

实验结果表明响应有很好的动态特性和稳态精度,表明了控制方案的优良性能,但是由于电机参数问题,估计的转速曲线稍微有点波动,和给定转速相比有些误差。

3.2 误差分析

1)无论是转子磁链位置估计还是速度估计,对参数的依赖性都较强,也正是因为如此,无速度传感器控制系统对电机参数的变化更为敏感,在速度调节与转矩响应等动态指标上会出现跟踪误差。

2)由于转子时间常数变化、磁饱和、涡流等影响,要实现异步电机转子磁场准确定向难度很大。另外,在数字控制中,存在计算精度、离散化和时间滞后问题,这些也会导致磁链观测角度的误差。

4 结语

从异步电机矢量控制的基本方程式出发,并根据基本方程构建了一个无速度传感器矢量控制系统。详细介绍了转子磁链估算模型和转速估算模型,并由上述结果可得出以下结论:

1)本文所设计的矢量控制系统,充分利用了DSP的高速运算能力和丰富的内外设资源,使系统外围电路少,结构紧、可靠性高;

2)实验表明,系统控制精度高、实时性好、动态响应快。

评论