汽车级IGBT在混合动力车中的设计应用

温度循环

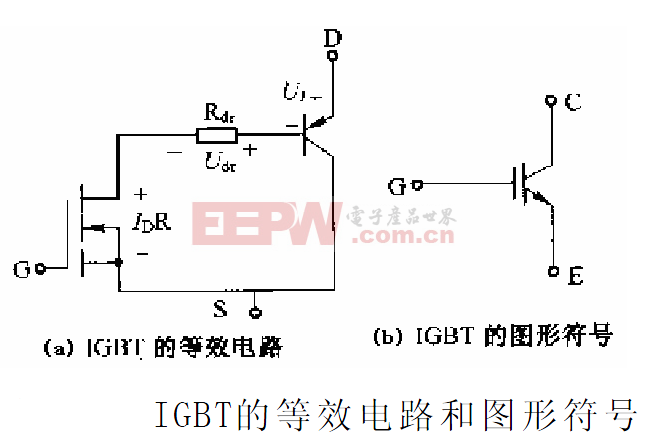

逆变器在HEV中,通常位于前舱靠近发动机或位于传动机构附近,IGBT模块将承受较高的环境温度和温度变化,对IGBT模块内部焊接层有较大影响。

IGBT模块由多层不同材料组成(见图3),每种材料具有不同的CTE(热膨胀系数),CTE的差别会影响功率模块的使用寿命,当模块使用时,温度的变化会在不同层间产生机械应力而导致焊接脱落,我们的目标是选用热膨胀系数差别尽可能小的材料来进行焊接组合。但另一方面,即使它们的热膨胀系数十分匹配,因为材料本身的成本可能会太高,或者在生产过程中难以被加工或加工成本太高。例如列车牵引应用中的AlSiC基板。热膨胀系数和衬底几乎相同,因此有更好的热循环特性。但对混合动力车应用因成本过高而很难被接受。

英飞凌通过改进后的Al2O3陶瓷基片技术,在不大幅度增加成本的前提下,同样可以达到混合动力汽车中热循环次数的要求。

通常IGBT模块通过被动温度循环(Thermal Cycling)加速测试焊接可靠性,对于汽车级IGBT,英飞凌定义更严酷的热冲击试验(TST,Thermal Shock Test),相对TC试验有更大的温度变化范围,-40℃~+125℃,1000次循环(普通工业模块TST只需50次)。

按照英飞凌计算方式,汽车级IGBT模块寿命为工业级2.5倍,为牵引级1/4,可满足汽车全寿命使用无需更换模块要求,又很好地平衡了成本。

机械结构的加强

除了对上述IGBT内部封装工艺的改进,英飞凌汽车级IGBT还对IGBT外壳和接线端子进行了增强,包括温度特性和机械结构特性的加强,以应对汽车严酷的应用环境,例如以下几个方面。

(1)温度特性加强。相较通常工业应用,汽车内IGBT需要承受较高的温度冲击,如果IGBT的外壳材料不够坚固,将会在温度冲击下断裂损坏,英飞凌汽车级IGBT需在热冲击试验-40℃~+125℃ 1000次下完好无损。通过塑料材料和优化的工艺参数,改进后的IGBT外壳可靠性大大增强。

(2)结构特性加强。在HEV中,IGBT震动大大超过普通工业模块,外壳和端子将承受较大的机械冲击,英飞凌汽车级IGBT可以承受超过5g的机械振动和超过30g的机械冲击。

英飞凌汽车级IGBT产品

为满足汽车级应用,英飞凌对推出HEV专用的IGBT模块,包括2款产品:

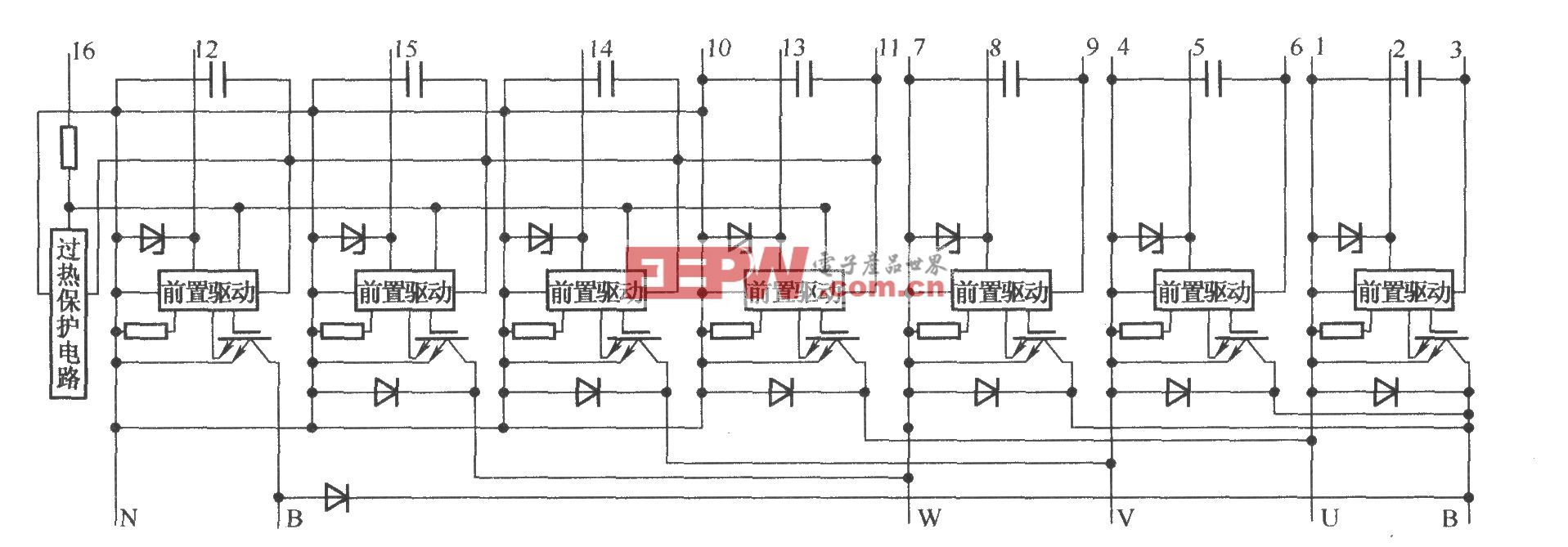

● HybridPACK1―400A/650V IGBT 6单元,针对电机功率20kW~30kW左右的轻度混合动力汽车;

● HybridPACK2―800A/650V IGBT 6单元,针对电机功率80kW左右的的全混合动力车。

主要的产品特点:

● 6单元IGBT简化逆变器设计;

● 工作结温为150℃,最大节温175℃;

● IGBT技术;

● 改进后的绑定线工艺;

● 改进后的陶瓷基片增加焊接可靠性;

● 6 NTC;

● 改进后的绑定线工艺;

● 改进后的陶瓷基片增加焊接可靠性;

● 直接水冷系统,提升模块散热能力。

结论

随着功率器件在汽车中越来越多地应用,对可靠性提出了更高的要求, 例如本文描述的功率循环和温度循环特性。针对汽车应用,英飞凌推出的汽车级IGBT模块具有高可靠性、长寿命、适中成本的特点,只有在混合动力汽车应用需要专用的功率半导体模块,才能保证核心零部件的可靠性,直接关系着混合动力车的成功与否。

本文引用地址:https://www.eepw.com.cn/article/197679.htm

评论