基于DSP的双极性双调制波高频链逆变器实现

定时器GP工作在连续增减计数模式,即从零开始递增计数至设定值,然后又递减计数至零,如此循环,计数周期为开关管的一个开关周期。

高频逆变桥各开关管的驱动信号为ugVS1,VS4,ugVS2,VS3,其产生过程较为简单。如图3所示,当定时器工作在增计数模式时,UgVS 1,VS4为高电平,ugVS2,VS3为低电平,而当定时器工作在减计数模式时,ugVS1,VS4为低电平,ugVS2,VS3为高电平。无论输出电压为何值,均在定时器计数至周期值或零时发生跳变,即计数值与比较寄存器值在H,H’点匹配。

周波变换器的控制信号为ugVS5,ugVS6,ugVS7,ugVS8,在图3a中,当定时器工作在增计数状态时,计数值与比较寄存器值在I点及J点发生比较匹配,ugVS5,ugVS8为高电平;当定时器工作在减计数状态时,计数值与比较寄存器值在I’点及J’点发生比较匹配,ugVS5,ugVS8跳变为低电平。ugVS6,ugVS7分别与ugVS5,ugVS8互补,则可以产生4路移相PWM控制信号,移相角随正弦规律略有变化。

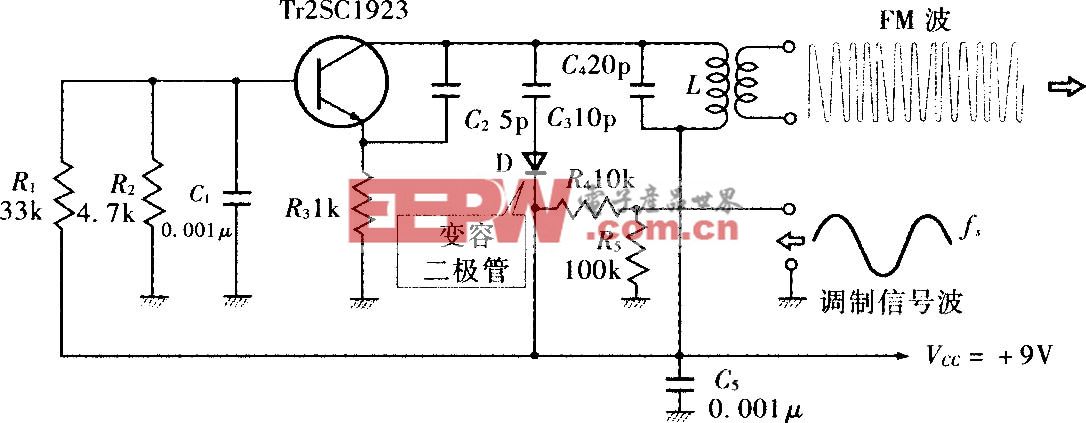

图3b与图3a原理类似,只是ugVS5,ugVS7从超前臂变为滞后臂,VS8,VS6从滞后臂变为超前臂。载波比较示意图如图3c所示,其中ur为调制波,um为其反值,uc为双极性的三角载波,Tc为载波周期,A为正弦调制波幅值,B为三角载波幅值。

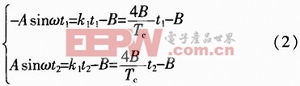

DSP的定时器工作在连续增减计数模式,设当定时器工作在增计数模式时三角波的斜率为k1,由图3c及两点直线方程可知:

![]()

设正弦调制波ur的函数为yr=sinωt,um的函数为ym=-sinωt。将t1,t2及在该时刻的函数值代入式(1)得到:

当开关频率很高时,可认为sinωt1≈sinωt2≈sin(ωTc/4),则得到周波变换器开关管第1个高频脉冲宽度为:

![]()

式中:T/4=(t1+t2)/2;M为调制比,M=A/B。

当DSP的定时器工作在减计数模式时,设三角波的斜率为k2,同理得到:

![]()

当开关频率很高时,可认为sinωt3≈sinωt4≈sin(3ωTc/4),则得到周波变换器开关管第2个高频脉冲宽度为:

![]()

当载波比为偶数时,设载波比为2N,则周波变换器开关管的第n个高频脉冲的宽度为:

![]()

根据以上对全桥移相PWM的原理分析,可以设计其实现的软件和控制系统。

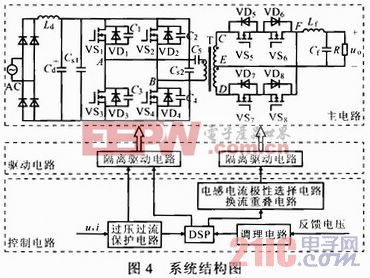

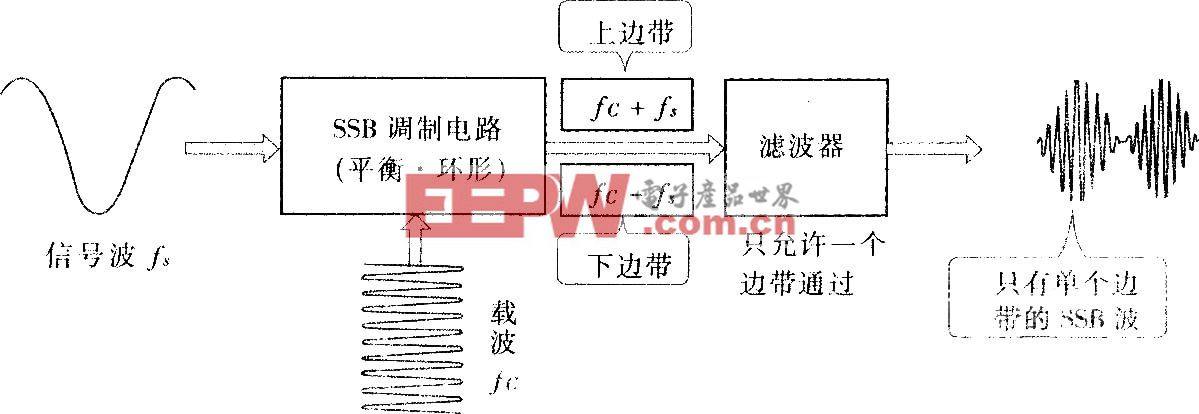

基于DSP的双极性双调制波高频链逆变器的系统如图4所示。DSP芯片为TMS320F2812。系统实现了双极性双调制波控制算法的程序,生成脉冲触发信号,建立了正弦数据表,采用增量式PI算法完成了闭环控制算法。

4 仿真与实验结果

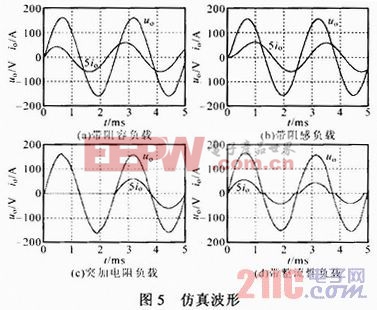

基于上述理论分析和系统设计,通过仿真和实验对方案进行了验证。仿真参数:输入直流电压30 V,高频变压器变比38:34:34,输出滤波电感1 mH,滤波电容4.4μF,开关频率40 kHz,电阻负载,输出电压为400 Hz。LC滤波器前端的电压为双极性SPWM波,经滤波后输出正弦波。在单闭环控制下,高频链逆变器分别带阻容、阻感负载、突加电阻负载及带整流性负载时的输出电压uo、电流io波形如图5所示。系统空载时,uo的峰值处稍有畸变;带整流性负载时uo在第1个周期没有达到稳定,且波形的正弦度略差。但系统带电阻、阻容、阻感负载时,uo波动小,波形正弦度较高,总而言之,该高频链逆变器具有良好的带载能力。

评论