一种车用电控单元散热器设计与测试

(5)根据对流换热的基本公式知,尽可能增加散热底板的散热表面积,可以有效增加散热底板的散热能力,可以通过在鳍片表面增加波纹齿的情况下有效增加散热底板的散热表面积.但考虑到热传导和风阻的影响,波纹齿的深度不超过0.5mm为宜.

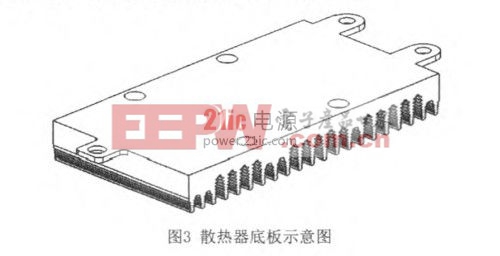

综合考虑以上情况并结合PCB驱动板及控制器整体形状,散热底板设计如图3所示.

3散热器热仿真与试验分析

3.1仿真结果

对设计的散热器,按如下条件进行CAE建模仿真:

按总热耗功率80W,将热耗功率平均分布在散热器上进行仿真,每次仿真热监控点:2个(PCB板.散热器中心位置各一个),当散热器中心位置的温度变化在30min不超多l℃时,认为散热器达到热平衡,仿真结束.通过仿真结果如表2:

3.2试验结果

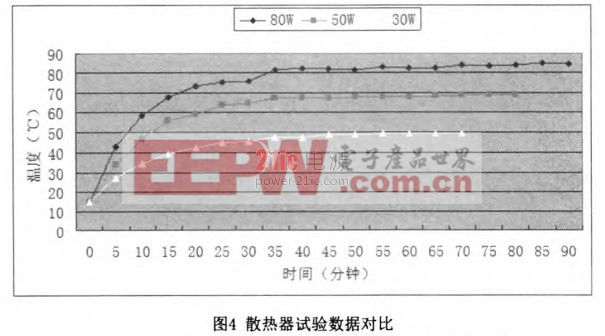

通过实验测得在80W,55W,30W的功率下,散热器中心平衡温度的温升分别约为73℃.54℃.27℃,PCB板中心温度的温升分别约为72℃.55℃.37℃如图4.

4结论

通过比较仿真与测试实验的温升数据比较,它们的温升差异不大,且在无风的状态下温升不超过90℃.

同时,考虑到控制器的安装位置.环境温度.工况因素等,可知散热器中心温度达到110℃左右属于很正常的情况,而此时功率管外壳温度起码有120℃,离它的工作极限温度160℃(此时漏极电流会显着减小)还有一定适当距离,因此散热器设计是比较合理的.

评论