光纤连接器研磨机伺服控制系统设计

图3是Y轴伺服放大器控制伺服电机带动操作台进入入料点的参数设定窗口。程序段号为11,工作模式选择位置模式中的绝对位置运动方式(设备状态字60400010设定为0X003F),最大速度、加速度、减速以及目标位置值分别设定为30 000、160 000、16 000和40 000。

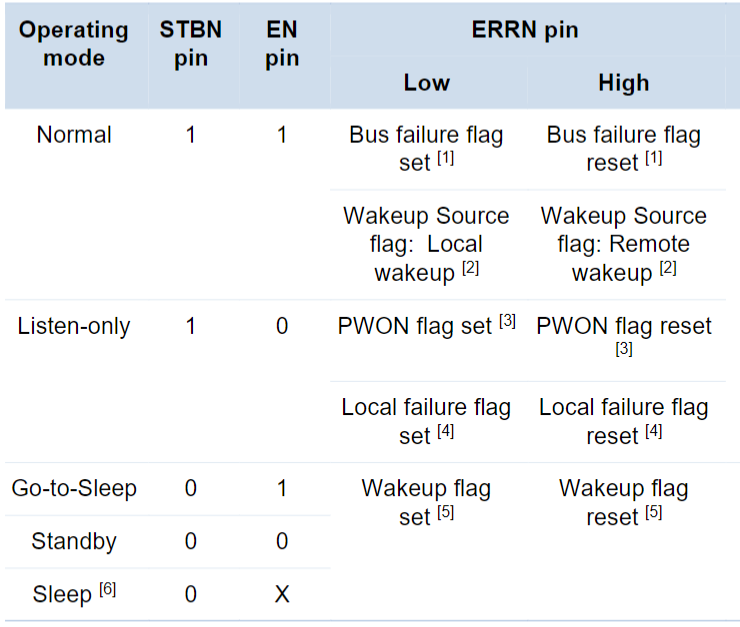

ED200伺服提供的触发程序段的控制事件有输入端口的边沿信号触发、内部编程设定的定时器时间到、两个数值的比较结果为真、目标位置到达等,一些事件可以重复定义,所以一段程序可以执行一次也可以执行多次。同时,在一个程序段内又可以调用另外一个程序段。

在EC02WlN软件的数字输入窗口可以设定ED200数字输入端口DINl~DIN8的边沿信号所对应的程序段,实现从输入口调用内部程序段的功能。设计中ED200数字输入端口的信号由PLC提供,这样就可以通过PIC间接对伺服电机进行控制。

光纤连接器插针体研磨的一个完整的单周期工序包括入料、研磨、出料以及伺服定位等操作,图4为系统的软件流程图。其中,定位部分主要由ED200伺服放大器内部顺序编程控制,并且通过PLC信号触发程序段。研磨机整机系统由PLC编程控制,PLC采用梯形图编程方法。

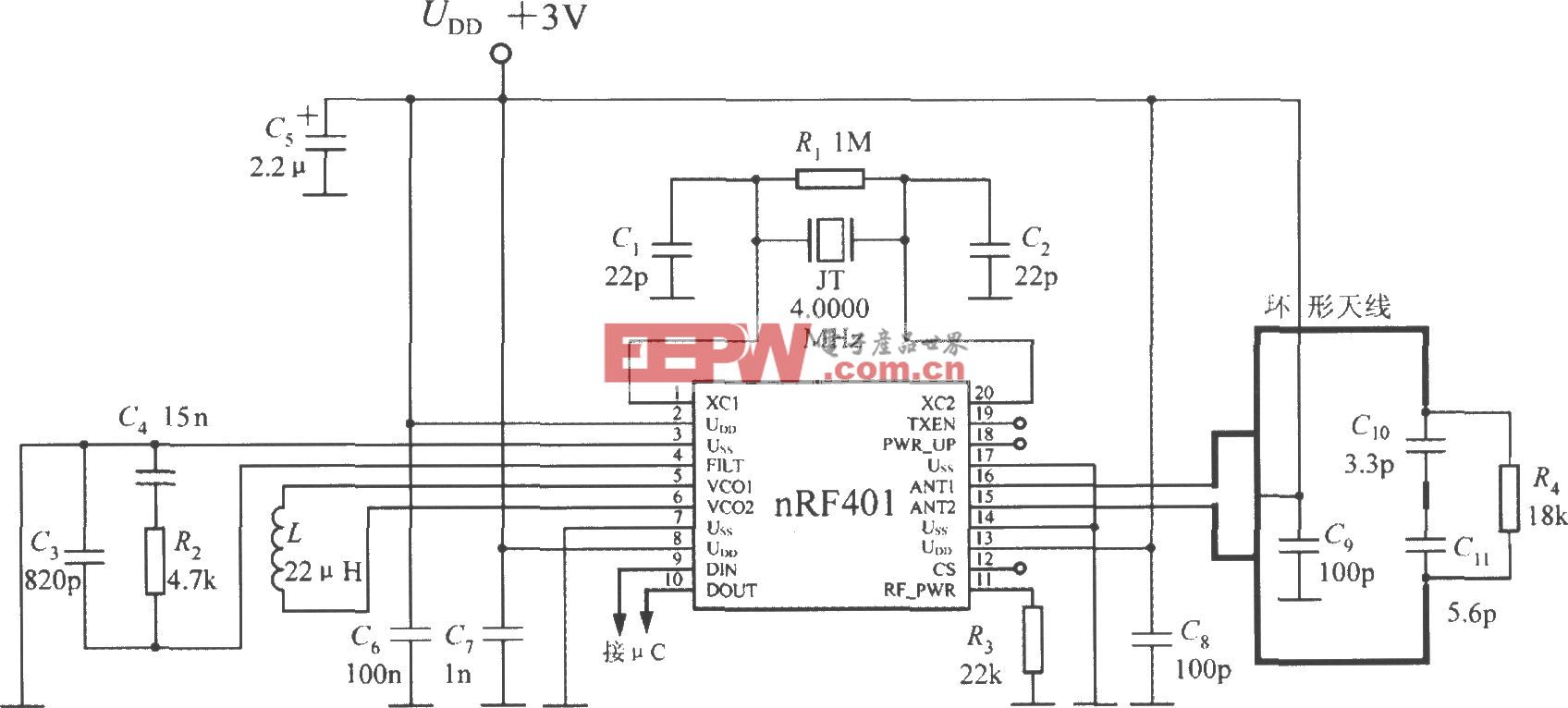

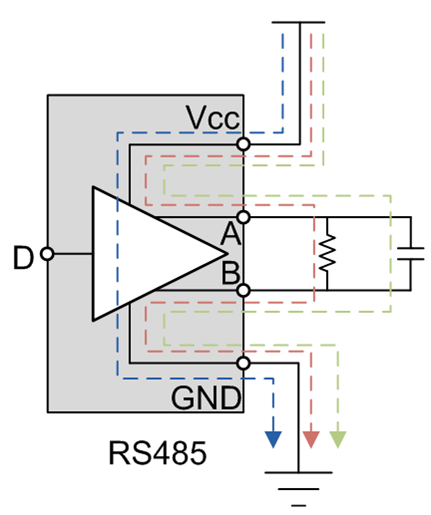

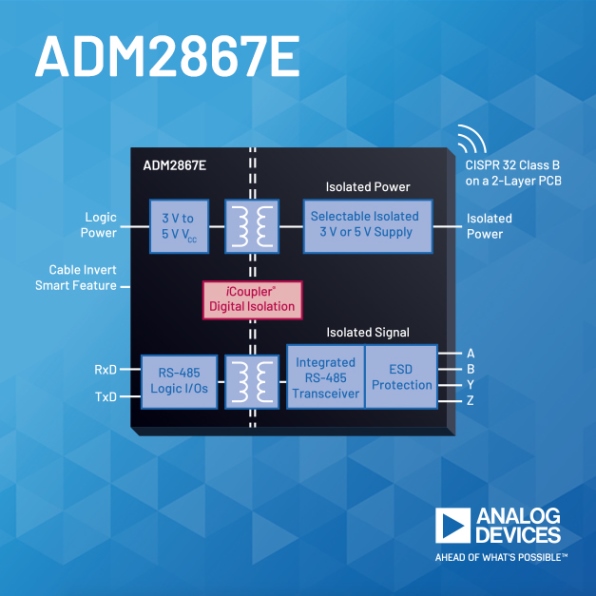

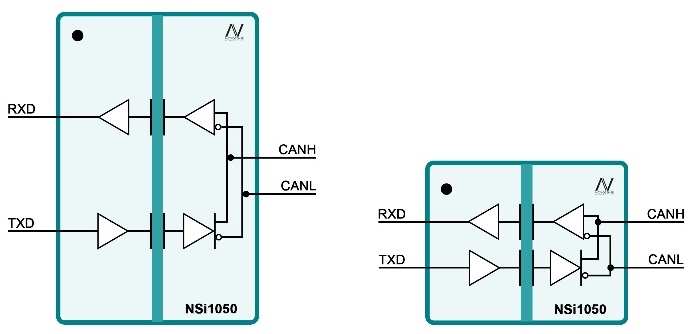

ED200支持两线(半双工)和4线(全双工)的RS485通讯。PLC的通讯扩展模块FX2N-485-BD与ED200进行RS485通讯,可以实现两者间的数据交换。PLC程序采用梯形图编写,传输数据的地址及字节数用RS串行通讯指令设定。接入触摸屏后,通过触摸屏的数据输入窗口可以修改ED200内部程序段的目标位置值。

3 软件调试

ECO2WIN带有示波器功能,用来以动态曲线方式监控运行参数(如速度、位置和电流等),示波器对判断电机的运动状态和调节性能有着非常重要的作用,可以直观地观察电机的过冲、过载以及速度平稳性。图5为A轴电机速度和位置的监控曲线。从图5中可以看出,A轴电机转动的最大速度为10 000 inc/s,最大位移为4 000 inc,工作模式为-1,通道l设定为“Actual position”,为速度曲线。通道2设定为“Ac-tual velocity”,为位移曲线。

4 结束语

光纤连接器插针体端面加工属于高精密研磨,对研磨机伺服控制系统的定位精度提出了极高要求。本设计将ED200伺服驱动器、PLC和触摸屏运用于光纤连接器研磨机伺服控制系统中,极大地提高了光纤连接器研磨效率。设计选用ED200伺服放大器,编程简单,便于PLC控制。此外,利用通讯扩展模块建立了PLC与ED200间的RS485通讯,系统控制参数可通过触摸屏修改,灵活方便。实际结果表明,该系统应用于光纤连机器研磨机后,整机系统性能更加稳定、定位精度高,并且易于操作,提高了生产效率。

评论