基于模糊控制的热风炉燃烧控制系统

本模型嵌入到某钢厂的WinCC监控系统组态平台的运行环境和操作平台,利用可与之相兼容的Visual C++语言进行参数检测和燃烧模型程序的编写,数据通讯采用基于OPC的技术,主要完成的功能是从WinCC监控系统取得实时数据,并将数据经过处理之后传送给燃烧模型,从模型得到空燃比、煤气流量增量转化为对空气调节阀和煤气调节阀的控制,并下发到PLC,从而实现对现场设备的控制,完成集散系统和应用软件的无缝连接。本文引用地址:https://www.eepw.com.cn/article/162407.htm

3 仿真结果

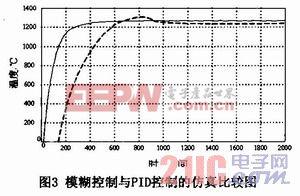

用滞后的一阶惯性环节的拉氏变换近似![]() 模拟热风炉的数学模型。确定k及T的值,用Matlab进行仿真,将模糊控制的燃烧系统和PID控制的燃烧系统的仿真曲线进行对比。如图3所示,图3中实线为模糊控制的仿真曲线,虚线为PID控制的仿真曲线。模糊控制算法作用时,其超调量为σp=1.5%,调节时间为ts=550s,PID控制算法作用时,其超调量为σp=4.1%,调节时间为900s。由图形曲线可以看出,模糊控制优于PID控制,模糊控制的响应速度比较快,超调现象明显减小。

模拟热风炉的数学模型。确定k及T的值,用Matlab进行仿真,将模糊控制的燃烧系统和PID控制的燃烧系统的仿真曲线进行对比。如图3所示,图3中实线为模糊控制的仿真曲线,虚线为PID控制的仿真曲线。模糊控制算法作用时,其超调量为σp=1.5%,调节时间为ts=550s,PID控制算法作用时,其超调量为σp=4.1%,调节时间为900s。由图形曲线可以看出,模糊控制优于PID控制,模糊控制的响应速度比较快,超调现象明显减小。

4 结论

模糊控制在工业、农业、家用电器等各个方面已经获得许多成功的应用,本文将其运用于热风炉控制系统。根据热风炉自动化控制的要求及热风炉燃烧控制的特性,考虑了国内热风炉基础自动化的现状对热风炉燃烧控制系统进行了设计。在系统中应用了模糊控制理论,并应

用模糊控制技术设定最佳空燃比和煤气流量,以达到最佳燃烧控制的目的。

本文设计的最佳空燃比模糊控制器,涉及热工参量少,对煤气热值、残氧量的检测不作要求,绕开了控制中的建模困难的问题,通过仿真结果与现场实际比较,可知此控制系统的鲁棒性、快速性和控制精度都能获得较好的预期效果,在一定程度上弥补了热风炉控制的不足,提高了燃料的利用率,节约能源,而且比采用传统控制方法的燃烧过程更加稳定,能安全平稳地给高炉提供尽可能高温的热风,不像基于热风炉数学模型的一些控制方法对软、硬件要求那样高,投入成本较低,适合热风炉自动控制的要求。

评论