伟创力盯上联想华为 鼓吹中国制造外包

“我们正和中国本土一流公司探讨合作的可能。”

9月末,全球第二大EMS(电子制造服务)提供商伟创力中国区副总裁付军向记者透露,公司近期开始接受媒体采访令他联想到四年前,伟创力从OEM(来料加工)向ODM(设计加工)转型时一度的“高调”。他调侃说,伟创力的每一次“高调”都是为了宣布进入“一些新的领域。”

中国已经成为全球最大的制造业聚集地,全球主要品牌外包定单的两大代工王——台湾省鸿海(富士康)全球产能的80%、伟创力的27%订单(未来将超过40%)都在中国内地。而与之相悖的是,有“地利”之便的中国本土企业仍然没有走上专业化分工的道路——富士康、伟创力的客户名单清一色为海外跨国公司,甚少中国本土客户。

但如果简单比较一下这组数字,就能清晰感觉到,一向以“制造能力”与“成本控制”著称的中国企业,在制造成本及效率上面临的危机和压力:伟创力2006年仅手机主板的产量就达6000万部(相当于中国市场一年手机的消耗量),这个数字今年将增至1亿;而销售量居前列的中国本土手机企业中兴、联想,其一年全球手机销量也不过800-1000部(中兴还含数据卡)。仅从规模优势的悬殊差距看,优劣势一目了然。

压力意味着转型和机会。

“如果说地球是圆周形,工业也如此。中国企业一开始什么都自己做,但是到了一定程度,就会知道哪些是自己的强项,哪些不可能是自己的强项,哪些该做,哪些要放弃。”付军断定,中国企业也必然会走向这种全球化的分工与合作。

“自己制造”的风险

伟创力毫不掩饰对中国率先国际化的企业——联想、华为、海尔、中兴——的兴趣。

“这类大公司所从事的产品领域,我们以前或者现在都有类似产品,我们希望国内厂家知道我们同样也可以为他们提供从早期设计研发到生产及后端运输等一整套服务。”付军说。

事实上,从伟创力的客户名单上可以很容易找到联想、华为等中国公司的同行或对手——戴尔、惠普、诺基亚、爱立信、西门子等。

正是整合了全球制造需求,代工业的规模明显处在快速上升期。伟创力采购总裁何一勤说:“如果说全球PC等消费产品领域的市场增长为每年10%,EMS行业每年需求的增长是快于电子行业整体增长的。”而从产值而言,伟创力去年产值即达到189亿美元,五年内预计将突破600亿美元;业务领域更广泛的富士康产值更是已超过800亿美元,很快将突破千亿美元。

联想、海尔、华为、中兴,以及更多的中国企业是否有必要纳入到全球产业分工的体系里来?

一组有趣的数字显示,中国品牌厂商在成本上面临巨大压力:在2006/07财年,联想综合营业额达146亿美元,虽然同比增长10%,同时电脑销量增长了12%。但年内,其税前盈利仅为2亿美元(不含重组费用),利润率仅为1.3%;而主张“大规模、低利润”打法的伟创力去年产值189亿美元,净利润亦达到5亿美元,利润率为2.6%。

从制造到品牌,再到销售的全方位运作模式是否正在拖累联想的核心竞争力?

“我们也注意到联想等企业到欧洲一些国家建厂、设立研发中心。”付军对此提出质疑,“很多中国公司都是抱着传统的想法,认为自己做比让别人做好,这种做法持续下去很危险,因为你过去没有应对风险的经验,而从整EMS行业来讲,不同行业的风险我们在不同产品上都遇到过,有相当多的经验。”

何一勤亦举例说,伟创力在全球有32家工厂,分布在中国、新加坡、印度、马来西亚、匈牙利、墨西哥、巴西等地,不仅可以承接制造外包,同时还可以承担大量芯片以外的电子产品方案设计等业务。大多数工厂毗邻港口,在生产、研发之外还可以提供物流的保障。同时,多年服务欧美客户的经验,对欧美市场的质量标准谙熟亦是中国企业难以一蹴而就的能力。

“中国的产品前期价廉物美可能是一个表面现象,最终目的肯定要往更高层次发展,从整体设计、技术方面要靠近国际市场。”何说。

付军认为,像大多数跨国厂商一样,当规模达到一定数量,选择外包是明智之举。“中国已经做大规模的企业,可以保持现在的产能,如果再往前扩大,可以把那些自己弱势的市场切割出去,以回避额外的投资风险。”何一勤说,即使在消费电子行业中固守“自己生产”的诺基亚、爱立信,为了分散风险,亦将大约1/3的产能外包出去。

专注代工的“魔术之手”

“这里厂区总长度是420米,走完这420米,可以做成一件完整打印机,客户从下订单,到产品走出工厂到码头装箱,两天!”伟创力马来西亚工业小城Johor工厂总经理Koh Yew Wah站在其主管的打印机事业部车间内,用一种几乎毋庸置疑的语气对记者说。在这个厂区之外,不足50米处,为马来西亚最为优良的深水港口,通达马六甲海峡以及东南亚各国。

同样的效率出现在伟创力位于珠海的(斗门)工业园内。该园成立于1996年,占地60万平方米,亦通达香港、深圳等地港口。目前员工已经高达44000人。按照何一勤的表述,“方圆250公里之内可以买到任何东西”:移动通讯、消费类电子、计算机产品等不同行业的垂直整合设计、制造和物流服务生产线,与仓储、货运码头一起,构成一条完美的链条。

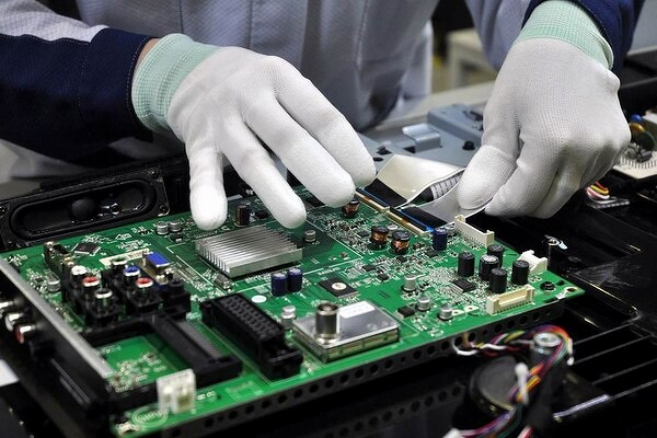

付军指着一条手机生产线向记者解释何为“纵向整合”能力:“包括基础加工、线路板、塑胶、摄像头,还有后面的电池、充电器都可能在这个区域内完成生产。”也就是说,不用出厂,包括原材料采购在内的所有生产和供应链流程都可以在同一个地点内瞬间完成。

付军说,伟创力目前已有承接中国本土手机厂商的订单,“但是还比较少”。

但这很快将成为大势所趋。何一勤告诉记者,在制造中,劳工成本已经不到5%,而80%的成本在供应链中。他把供应链成本细分为三块:1.零件的制造、生产和获得;2.装配、检测;3.运输。而EMS等代工厂商的优势在于:1.通过引入零组件供应商至厂区成为生产环节之一的模式,可以最简短的路程完成生产整合:2.快速、高效的装配运输:3.与国际质量标准统一后,极少的差错率。

而这些都是仍处于扩张期的中国本土企业难以构建的。何一勤抨击了那些认为“只要中国提高劳工利用率、提高原材料本地采购比例即能大幅提高成本竞争力”的观点:“伟创力去年在中国采购的成本约占全球采购的10%,如果把这个比率提高到20%,实际上给我们的成本节约也只带来了2%,因为牵涉到仓储、供应链的效率,而后者的控制更重要。”

何告诉记者,“过去卖9美金的一块电脑主机板,现在我们只卖一块美金,还包括运费;过去9美金都不赚钱,现在一美金就能赚钱。”这没什么秘密。何说,由于专注于制造加工,代工企业都会花很大精力改造生产流程,“过去20个人生产100件产品,现在10个人就能生产1000件”。

此外,工艺研发投入也会极大提高原材料利用率。“比如对一块钢板的要求原来是1.5厘米,我们可以设计让它只有1.2厘米,强度还要更强。原来钢板之外还要喷漆加膜,经过重新加工使它不再需要加膜;另外还有把三颗芯片处理器如何归结到一颗上,使它成本降下来?我们全球4000名研发人员每天都在想这些问题。”何说,这就是专注代工的“魔术之手”。

中国厂商开始流行外包?

中国本土企业中,哪些行业会率先走向专业分工,开始学会整合全球专业厂商的生产、供应链能力?

付军认为,在手机、电脑等“标准化”,同时伟创力已经在广州、深圳、北京分别设立研发中心,公司位于珠海、深圳、苏州等地的23家工厂一起,可以面向中国所有手机、PC厂商、汽车电子厂商承接业务。

此外,何一勤一再强调,伟创力承接的订单中,医疗设备、半导体测试仪、数据交换机,大型工业计算机等专业设备亦是公司的主要业务来源之一。

一位华为人士透露,事实上,华为是较早把生产制造部分外包给台湾等代工厂商的中国本土企业,目前也与伟创力有“少数”合作。“富士康比较长于消费电子类产品,伟创力在消费电子产品外,还有医疗、通讯等专业设备的代工。”他认为,伟创力今年以36亿美元收购全球第三大代工厂商旭电之后,“应该会加强它在专业设备上的投入”。

电度表相关文章:电度表原理

评论