车用LED灯源应用与设计

汽车上的灯光系统不但让驾驶者能实际了解汽车的状况,更提供了安全驾驶过程中,所必须兼具的条件。而新一代的光源-LED,这对许多消费者来说一点也不陌生,甚至已进一步扩大应用于汽车上,并根据各个应用面对于效能的不同需求,选择适宜的LED产品。基本上,由于LED与传统的光源除了在外型上的差异之外,光形与效能输出也有很大的差异,因此,要将LED完善地应用在汽车头灯上,包括光学设计与散热设计等,将与传统汽车灯具的设计概念有所不同。一旦汽车能与LED成功地进行整合,并克服技术门坎之际,将可为汽车设计开创出崭新的设计原理。

汽车上的灯光控制系统

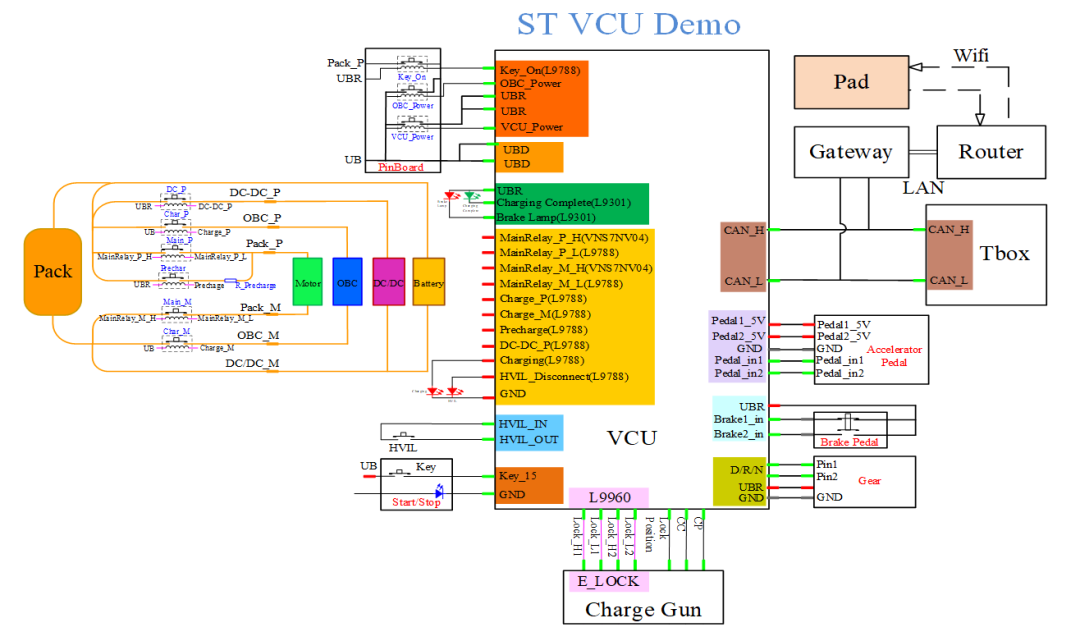

从周遭的汽车上,可以看到LED已经广泛地应用到汽车上,包括:转向指示灯源、显示或者是车内相关照明,如汽车显示仪表板、车顶照明灯,到车外的尾灯、前后指示灯、倒车灯、第三刹车灯等,或多或少都能见到LED在汽车灯源的相关应用。从系统的角度来说,汽车上的灯光控制是汽车主体控制架构中的一个子系统,主要包括:车门控制与仪表板显示系统,而基本架构则是收集车上各个开关的状态量,并进一步视其状态来对车上灯源进行驱动,并负载所需动作的电能。

由此可见,汽车主体控制系统控制必须是依照不同功率需求的灯源进行设计。换个角度,从LED在汽车上的应用来看,虽然LED在第三刹车灯的应用,到汽车尾灯、转向灯到刹车灯,甚是在几年前已将LED光源设置在车内作为照明之用,一步步开创了LED作为车内外照明之用的想象空间。

不同的应用需求下 必须有不同的LED封装技术

不同的LED组件有着不同的应用途径及环境范围,因此封装方式也有其差异,倘若LED的芯片及封装技术能够进一步提升,产品亮度更可提高一倍。当随着应用层次的不同,汽车中心厂必须要选择不同LED光源与封装技术,才能面对车上各个不同的环境要求。一般来说,LED在汽车工业方面的应用,乃是根据亮度的差异,将其简单归类为,指示灯号用、投射光源用与照明光源等三种不同类型的需求列示如下:

•指示灯号的应用-由于此范围所使用的LED光源流明值需求不高,其消耗功率也较低(约为70∼200mW),所生成的热源对封装体的影响较小,所以许多厂商在设计封装时,往往会忽视掉热源可能会导致的后果,因此,大部分是采用树脂类的材料直接将LED整个包覆起来,再进行封装的动作,也因为树脂类的材料对于热的传导系数较低(W/mK),容易产生散热不佳的情况,使得LED组件与散热系统之间的接口热阻系数,会因此而提高。

•车内照明光源应用-除了上述所应用车内指示灯源之外,还可用于亮度要求较高的车内照明、雾灯与前后方向指示灯。因为亮度需求提高,其封装功率也必须相对提升。不过,如此一来,LED很容易就会因为功率增加而影响到色彩衰减问题,因而不得不将散热问题纳入考虑的重点。在封装设计上,除了可以使用树脂类的材料封装外,还可以设计一金属块能在第一时间便将LED所产生的热源导出,以便维持LED的发光效率与热阻问题。

•汽车投射灯源应用-这是目前在LED在汽车应用上封装亮度要求最高的一样,以前照明系统为主,包含了雾灯、近灯、远灯,单个体的封装必须达到4W以上,而热阻则必须小于5K/W,才能在高温的环境下,正常维持LED主体的散热能力,保持LED光源的输出效率在规定范围内。

不同的应用层面 对于亮度需求也有所不同

基本上,以流明亮度的需求来看,一般在汽车内部所使用的照明设备大约需要80流明的亮度,大多采用表面黏着型(Surface Mount Technology;SMT)的封装方式,单体封装约为2流明输出之多,其发光效率则可以达到15∼20lm/W之间。其次,车用的第三刹车光源则约略需要30流明的亮度,一般采用直径5mm的炮弹型(Lamp)封装技术,藉以加强设计光照角度及强度,再透过树脂透镜安装在发光组件上,而达到对光的调节,其单体封装亮度约4流明,发光效率则可达20∼40lm/W。至于,汽车尾灯对于亮度的要求,约在300∼500流明之间,一般采用1W的SMT封装技术,单体封装亮度约10∼20流明,效率可达15∼40lm/W。

以上是安装在汽车上实际作为车体的光源量测数据,而目前LED厂与车厂正积极合作,试着将LED导入前照系统(头灯、雾灯)中,其中车厂对于头灯的亮度需求约2,000流明的白光,LED厂目前则应用高瓦数的SMT LED封装架构,每单体封装可输出100∼200流明,效率预期提高至50∼100lm/W,目前使用于车上的灯源可区分为白炽灯泡、卤素灯泡、气体放电式灯泡与LED光源。

如何开始着手LED汽车头灯设计

•规范要求

开始着手设计头灯之前,应先考虑法规上的相关规定,包括光型亮度、环境测试、亮度衰减等需求,进一步考虑相关光学设计,机构设计,耐热设计与电控设计等细节,对于LED而言,光学设计的考虑除了反射罩设计之外,尚需考虑LED本身的出光光型,不同的封装型态将产生不同的光型输出,进一步将影响反射罩或成像透竞的要求,与传统头灯设计需考虑不同灯泡(H1、H4、H7、H11等)类似。

在传统的头灯设计上,灯泡本身的光子释放来自加热钨灯丝,不会因自身发出的热或来自引擎室的高温而影响亮度输出,散热重点落在整个头灯腔体的均温设计而非灯泡的散热,但在头灯材料的选择上则需考虑是否可承受来自灯泡的高温,如汽车头灯腔体约承受100℃的温度,雾灯腔内温度可高至300℃,所以在此选用的材料一般都以耐热材为主。然而对于LED而言,其光子释放来自于PN接口的能阶跳动,与温度呈现负相关,温度越高则光源输出越弱,因此散热成为LED作为光源设计的重要课题。

•光学设计

光学设计时先考虑法规需求,讨论视角与强度关系,以近灯为例须针对其特殊的15度扬角设计。在传统的灯具设计上由先期的利用反射罩配合透镜刻纹作角度与强度的控制,演变成为利用反射罩直接控制强度角度,也发展出利用成像方式的鱼眼透镜设计法。不论何种的设计方式都须先考虑选用光源的特性,特别是角度与强度的光型输出(Beam pattern),对传统的光源而言,大多为柱状光源,可产生类似蝴蝶外型的光型输出,进而发展出来与之搭配的透镜、反射罩、挡板、透镜等光学组件。而利用LED作为光源设计灯具时,需重新考虑其光学特性由传统的柱状光源变为平面光源,进而搭配外部的光学组件而产生不同组合以应用于不同产品,依照德国车灯大厂HELLA的设计分类,可将光源分为八大类。

LED目前的单位面积发光量尚不及卤素灯泡与放电式灯泡,想得到相同的流明输出,LED需要较大的封装面积。随着光源输出面积的增加,光学设计的难度也随之提升,所以在现有的概念车上,都以模块化光学设计取代既有的单一灯室设计,利用多组灯源达到传统灯具的照明水平,除了降低光学设计的难度,也增加车体造型的设计感。

由于LED的输入电能约有90%的转换热能必须排出,这远比传统灯源要来的高上许多;另外,LED晶粒归类于半导体材料,不能耐高温(<120°C),由晶粒至大气的排热只容许约50°C温差,更是远低于传统灯泡,因此,散热设计是LED光源区别于传统光源的课题之一,再加上灯具不能使用风扇散热,而且灯具产品要能推广到汽车市场普及,还得要进一步考虑到外观造型与灯具的光学设计原理,这将是高功率LED照明设备极为困扰的问题。

严格来说,传统所使用的灯具所产生的热源其实远高于LED;不过,传统灯具不会因为高温而降低其光源输出能力,但,LED的光输出却会因为本身接口问题,使LED的发光

led灯相关文章:led灯原理

评论