基于TMS320C6201的钢轨超声波探伤系统

1 引言

目前铁路路检部门的检测设备主要是手推式钢轨探伤仪。检测时由工人技师根据仪器显示屏上的超声波回波信号波形,依据过去经验判断钢轨是否有损伤,并需人工进行确认。这种探伤方式,主观性较高,效率较低,且不能得到损伤详细情况。同时,这种超声波探伤仪没有对检测信号记录和信息处理的功能,现场检测时依赖工作人员主观对仪器显示屏上的超声回波信号进行判断和手工记录,所以检测结果的准确性和可靠性有很大的随机因素。更重要的是,按照国际施工检验标准规定,超声波检测必须要有可靠和可信的现场记录。

因此,不论是从提高施工质量检验水平和管理水平,还是与国际标准接轨方面考虑,都有必要增加超声波探伤检验信息的智能化处理和自动记录功能。近年来,数字技术已经部分应用于超声波探伤设备中,这些探伤仪可分为以下两种类型:一种在传统的超声波探伤仪的基础上增加PC机系统组合而成,这种系统一般体积较大,不适合野外作业,使用不方便;另一种是在仪器使用单片机技术,对信号进行简单的采集、显示,但由于单片机芯片的性能限制,不能对数据进行实时处理,只是简单的数字化。

我们研制的探伤系统把现今最先进的数字信号处理器技术应用于超声波探伤仪,能够实时进行信号采集、处理、显示,具有信号存储,并可与PC机通讯的探伤系统。该系统分为硬、软件两部分。

2 系统概述

本研究项目是运用近年来数字信号处理技术方面的最新成果,研制出的一种新型钢轨超声探伤系统。本系统对比原探伤仪增加了对超声波回波信号进行数字化,并进行实时信号处理,信号分析,常见的损伤信号判断处理,损伤的类型确定并可具体计算损伤的相应大小及位置。现场使用时,把该系统的新功能和工人的经验相结合,可得到非常理想的结果。明显克服原仪器的不足,提高探伤的准确性和可靠性。并提高劳动效率,降低劳动强度。

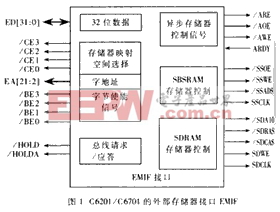

另外,该系统对超声波信号进行存储记忆,与PC机进行通讯, 将数据存储在PC机上,为以后在PC机上实现对信号的再处理分析提供条件。系统的核心判断部分由软件算法来完成,这就为日后随着研究的深入,改进分析处理算法,升级系统提供较简便的方法。系统结构示意见图1所示。整个系统有三个部分组成。

超声波发送接受部分,包括超声波产生发射、接受、信号调理;DSP信号处理部分,包括数字信号采集、数据信号传输、 DSP数据实时处理、报警;显示部分主要将前部分处理后的信号及信号处理结果进行显示及存储、和 PC机的通讯。经超声波换能器(探头)发射并接受的回波信号经前端信号调理进行AD转换、采集,由DSP进行实时处理分析。处理的最后结果通过前端的PIC16F877 单片机(front MCU)进行永久存储并显示。

系统的信号存储器容量有限,需要定时将仪器内存储的信息保存到PC机上。通过仪器上的串口与PC机进行通讯,以便存储下载到微机上保存。可以对保存在微机上的信号利用我们编制的程序进行再现,或利用其他信号分析工具进行再分析。

3 信号处理设计

3.1 信号采集及数据传输设计

系统中的超声波换能器的标称工作频率为 2 MHz,实际由于探头的晶片显示和安装工艺的影响,实际频带范围在标称频率的±5%左右。根据采样定律,实际上采样频率至少应为信号的二倍,系统中我们的采样频率为5 MHz。为实现较高的采样频率和数字传输,硬件结构图如图2所示:AD转换器件 AD9042其采样频率为5 MHz,精度为12位,其时钟时信处理板上的时钟经分频提供。双口RAM采用两片IDT公司的IDT7042组成,容量为4K×32位。右端与C6201相连,占用C6201的CE3空间。左端与 AD9042之间采用FPGA进行连结,FPAG(Field Programmable Gate Array)即现场可编程门阵列,是一种半定制电路。通过对FPGA编制程序,FPGA控制AD启动和采样频率,并由FPGA存储A/D采样结果。超声波信号经过前端调理电路处理,信号进入 AD9042。采样的数据经FPGA锁存,同时FPGA通过LCE# LWE# DRACS选定一片双口RAM,通过地址产生器产生的地址,将数据存储到IDT7042 中。当数据存储满时,FPGA触发DSPC6201的外部 INT7中断,DSP运行中断处理程序,将数据存入到双口RAM中。同时,FPGA将采样的数据存储到另一片双口RAM中。DSP的存储操作不影响A/D采样。

评论