基于声发射信号的汽轮机动静摩擦监测

电厂中通常根据汽轮机振动信号来间接监测动静摩擦故障,但由于测振仪表的局限性及转子质量较大等原因,效果不理想。针对这种情况,从理论上分析了振动表不能监测摩擦故障的原因,提出利用声发射技术监测汽轮机动摩擦故障的方法,并介绍了监测系统的组成及应用。

关键词:声发射;监测;汽轮机;摩擦

汽轮机运行状态可用许多状态参数表示。可以代表汽轮机安全运行状态的参数主要有两个:即转子振动与摩擦。转子振动可能引起摩擦,摩擦也可能引起振动,因此国内外电力行业都特别重视汽轮机振动与摩擦的监测。然而由于以往没有监测摩擦的手段,电厂主要监测振动,而且企图用振动表指示值的变化间接监测摩擦,许多装有振动监测仪表的汽轮机曾发生过很多严重摩擦事故,而振动表指示值根本没有变化或变化很小,故寻找一种可直接监测汽轮机动静摩擦的方法十分必要 。根据摩擦信号的特征,本文介绍采用声发射信号监测汽轮机动静摩擦的原理及方法。

1振动表不能早期监测汽轮机摩擦故障的原因分析

1.1动静部分发生摩擦时作用力分析及转子振动方程式[1]

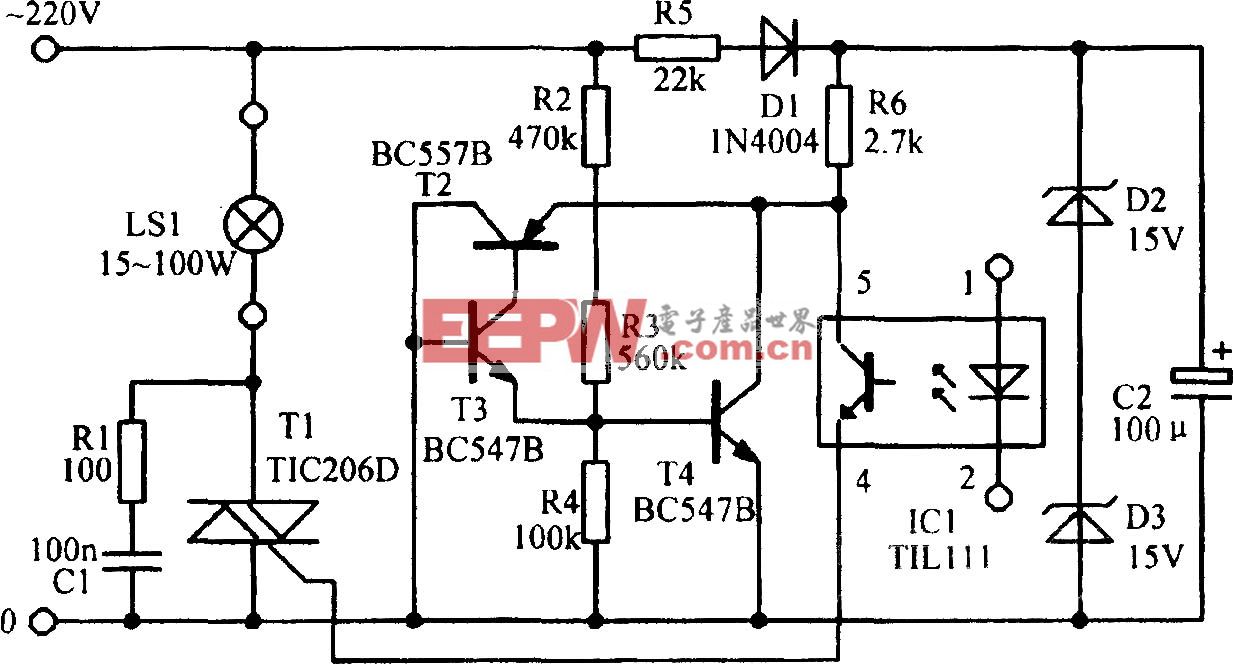

汽轮机转子与静子发生摩擦故障主要部位有:叶轮与隔板(或静叶),动叶(或围带)与汽缸,轴与汽封,轴颈与轴瓦等。为了简化,将转 子受摩擦力作用,用一个简化模型表示,如图1所示。

(1)动叶(或围带)与汽缸发生摩擦,轴颈与轴瓦发生摩擦时,作用力分为正压力与摩擦力,正压力F通过动叶与叶轮作用于转轴,而摩擦力T则是切向力,与旋转方向相反。

从转子动力学角度来分析,径向作用力F引起轴横向振动方程式为:![]()

其中,m为转子质量;C1为横向振动阻尼系数,K1为横向变形刚度系数。

(2)轴向摩擦时作用力分析,叶轮与隔板发生摩擦时产生轴向正压力P及切向摩擦力τ。轴向力P引起转子振动方程式为:

其中,C2为轴向振动阻尼系数;K2为轴向变形刚度系数。

(3)切向力τ引起转子扭振方程式为:![]()

其中,J为转动惯量;C3为扭振阻尼系数;K3为扭曲变形刚度系数;M=τ·R。

由上述三个振动方程式可见,摩擦力引起振动必须具备三个条件:即作用力必须与振动方向一致;作用力必须是周期的;作用力必须足以起振。

1.2振动表不能早期监测摩擦故障原因分析

原因1:电厂中的常规测振仪表只能测量轴横向振动的幅值X,由上述三式可知,当物体由于摩擦受到X方向激振力F(t)作用时,幅值X由振动表能显示出来,而当物体发生摩擦在Y方向或切向产生振动时,振动表却显示不出变化。

原因2:从式(1)中可以看出,由于汽轮机转子的质量非常大,即m很大,所以摩擦产生的激振力很难使转子失稳而发生振动。因此当摩擦已经非常严重时振动表根本无反应。

这样的实例很多,仅东北电网就有十余次。某发电厂200MW机组密封瓦磨损2mm深而振动表没有变化。另外,有许多电厂在揭缸后发现动叶围带早已磨损,而运行中振动表指示值根本没有变化。用振动表间接监测摩擦故障很不准确,现代监测摩擦故障的理想办法是采用声发射技术。

2声发射信号的特点

2.1声发射信号的产生

金属材料或结构受外力或内力作用变形或滑移时以弹性波形式释放出应变能的现象称为声发射,也就是材料内部所产生的一种弹性波,由于这种弹性波能反映出材料的一些性质,故采用检测声发射信号的方法,可以判断材料或设备的某种状态。声发射监测是一种动态无损检测方法,而且声射信号来自缺陷本身,因此用声发射信号可以判断数据缺陷的严重性。一个同样大小、同样性质的缺陷,当它所处的位置和所受的应力状态不同时,对结构的损伤程度也不同,所以它的声发射特征也有差别,明确了来自缺陷的声发射信号,就可以长期连续地监视缺陷的状况。

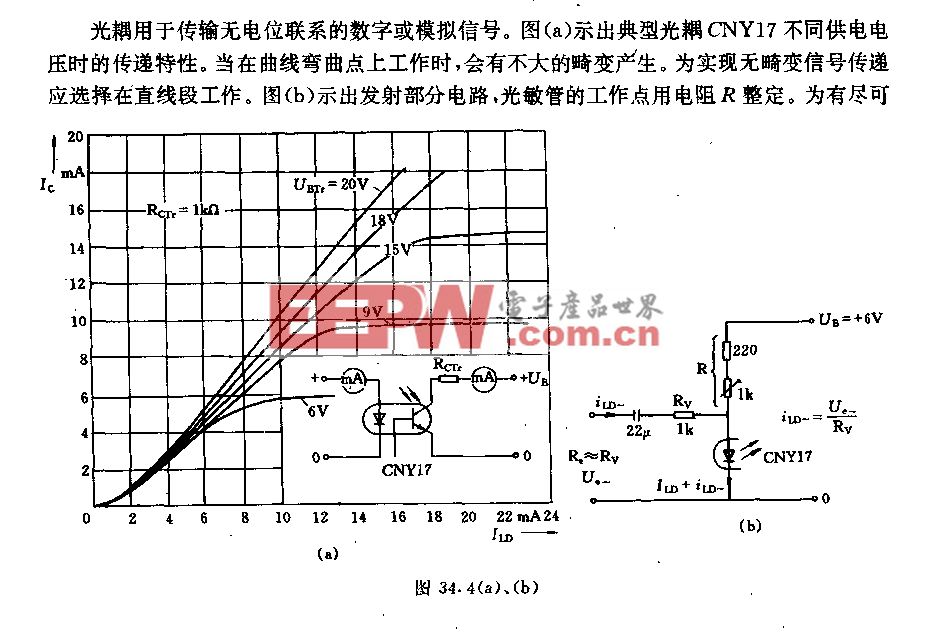

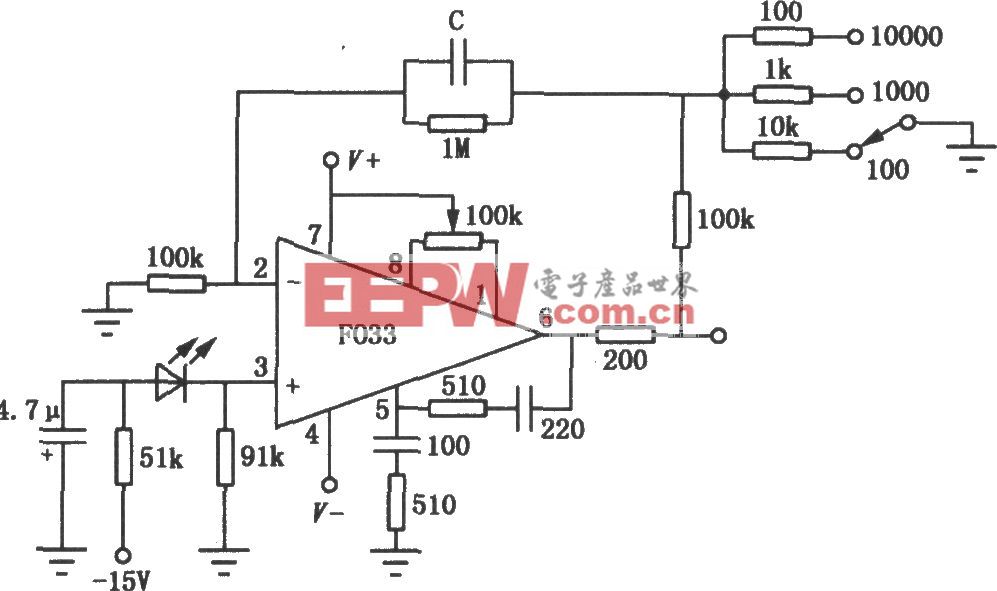

金属摩擦时,在金属表面的金属晶格将发生变化,在这个过程中,它释放出来的能量以弹性波的形式释放出来,产生声发射。摩擦产生的声发射信号如图2所示。

2.2声发射信号的传播

对于无限大或半无限大的理想介质,我们可按弹性波的传播规律处理声发射波,根据波动方程式

评论