双电流路径结构的大电流自控制熔断器技术

0 引言

自控制熔断器作为一种集过电流保护和过电压保护功能于一体的二级保护元件,得到越来越多的发展与重视[1]。目前市场上广泛使用的自控制熔断器多为小电流(12 A、15 A),如应用于手机、平板电脑等便携式移动设备中,而大电流应用领域如储能、两轮车,因没有大电流规格的自控制熔断器(最大45 A),常常采用多颗并联的形式使用[2]。

对于市场应用而言,多颗小电流自控制熔断器并联虽能满足部分大电流终端设备应用场景(如90 A 左右的两轮车),但较难满足超大电流应用领域,如200 A及以上的储能领域[3]。同时多颗并联将造成设计板面大,设计难度高,对元件性能一致性的担忧。因此,市场迫切需要一种大电流的自控制熔断器。

常规设计大电流的自控制熔断器的方式是增大产品尺寸[4]。而同等尺寸下,要么采用更低电阻率的导体材料;要么通过采用更大更厚的保险丝组件,使得产品的内阻更低。首先,因产品使用的需求,产品既要满足高于260 ℃ 以上耐热性安装需求,同时又希望产品触发保护时快速熔断,保险丝组件具有尽可能低的熔点[5]。此时保险丝组件的熔点需要260 ℃~320 ℃,但处于该温度范围的保险丝组件电阻率较高,很难找到熔点范围内且电阻率较低的保险丝组件[6]。因此,采用更大更厚的保险丝组件是较为可行方案,但一味地增大增厚保险丝组件将会给将为产品快速熔断增大风险。

因此,有必要设计一种全新的产品方案,开发出满足应用于大电流的自控制熔断器。

1 现有产品并联测试测试

1.1 现有规格产品并联性能测试

为满足大电流应用需求,目前市场采用多颗电流规格最大的30 A/45 A 并联方案。如50 A 应用需求采用两颗30 A,60 A 应用需求采用两颗45 A 并联。更大电流应用需求,采用更多颗的并联。现对30 A/45 A 两颗并联进行测试。

1.2 内阻拉载测试

测试型号:WPF30AxK、WPF45AxK;

测试项目:分别进行30 A/45 A 产品内阻拉载测试;

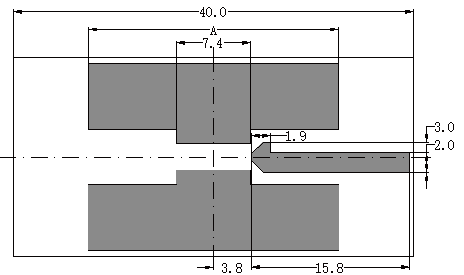

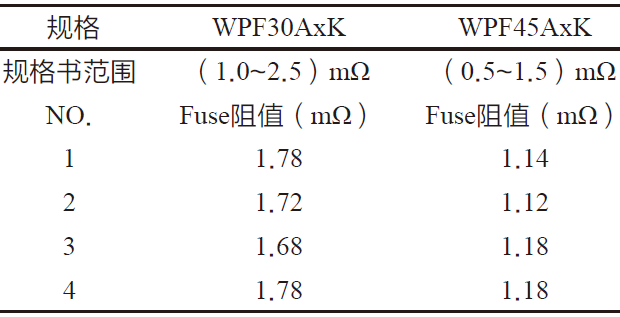

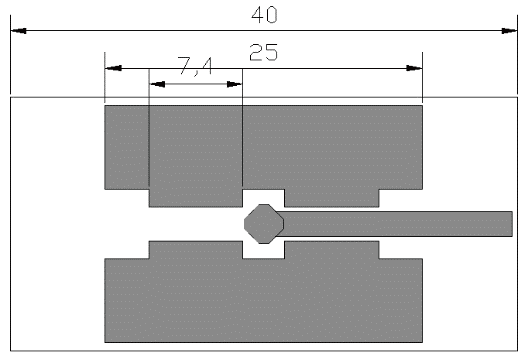

测试板说明:( 图1 测试板图纸和表1 测试板参数说明)

图1 测试板图纸

表1 测试板参数说明

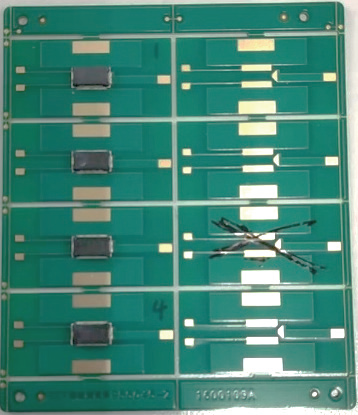

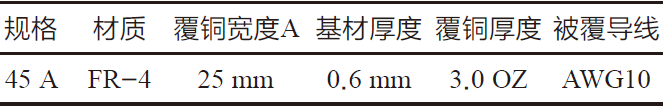

如下图 2 为30 A/45 A 产品的实际测试板情况,表2为内阻拉载测试结果;

图2 实际测试板

表2 30 A/45 A内阻拉载测试结果

测试结果表明,实测30 A 产品内阻1.7 mΩ 左右,处于规格书范围(1.0~2.5)mΩ 典型值;实测45 A 产品内阻在1.15 mΩ 左右也处于规格书范围(1.0~2.5)mΩ 典型值。

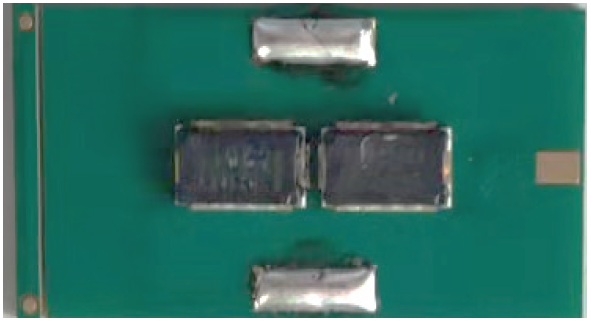

1.3 最大表面温度测试

测试型号:WPF30AxK、WPF45AxK;

测试项目:最大表面温升测试。

并联后 30 A 产品: 分别在40 A、50 A、60 A、70 A、80 A,保持15 min 后测其表面最大温度;

对并联后45 A 产品:分别在50 A、60 A、70 A、80 A、90 A、100 A,保持15 min 后测其表面最大温度;

测试板说明:( 图3 测试板图纸和表3 测试板参数说明)

图3 测试板图纸

表3 测试板参数说明

如下图4 为30 A/45 A 产品的实际测试板情况,表2 为产品在不同电流下通流后,表4 最大表面温温度测试结果;

图4 实际测试板

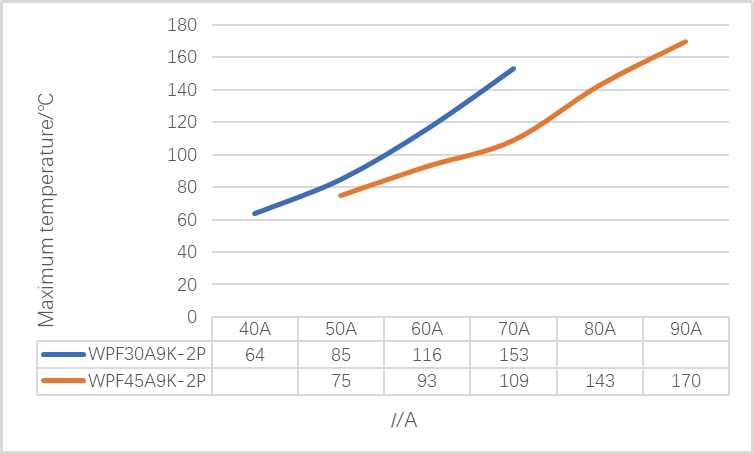

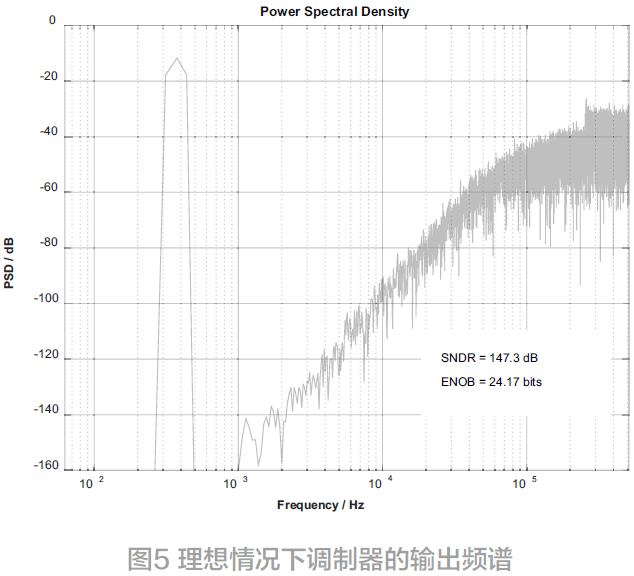

根据UL248对熔断器产品额定电流能力的定义,25℃ 环境温度下,熔断器产品最大表面温升75℃ 时的最大载流,即为产品的额定电流[7]。测试最大表面温度结果表明,30 A 产品并联测试时,50 A 测试电流下,表面温度在85℃ 左右,60 A 测试电流下,最大表面温度已达到116℃,根据要求最大表面温度低于100℃ 的要求,30 A 并联最大安全使用的电流在55 A 左右,考虑应用条件下客户板子差异,安全使用电流即为50 A。此外,45 A 产品并联测试时,60 A 测试下,最大表面温度达到93℃,70 A 测试电流下,最大表面温度达到109℃,考虑应用条件下客户板子差异,安全使用电流即为60 A。下图为根据测试结果绘制的图5WPFxxAxK系列产品并联最大表面温度测试曲线。

图5 WPFxxAxK系列产品并联最大表面温度测试曲线

2 双电流路径结构

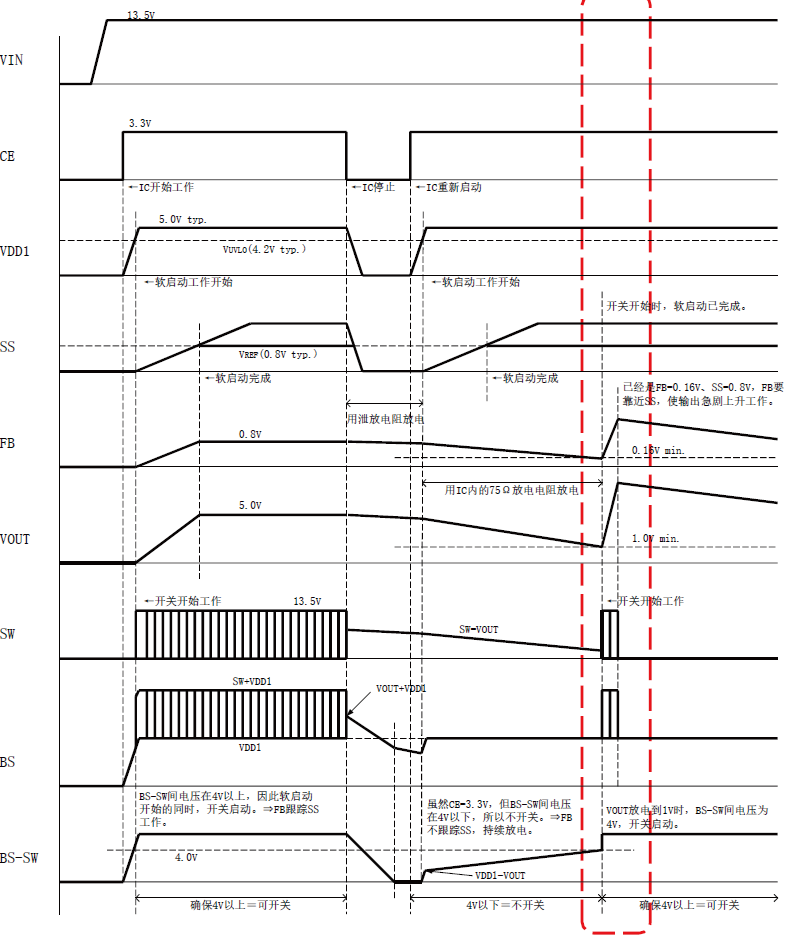

2.1 双电流路径结构模型猜想

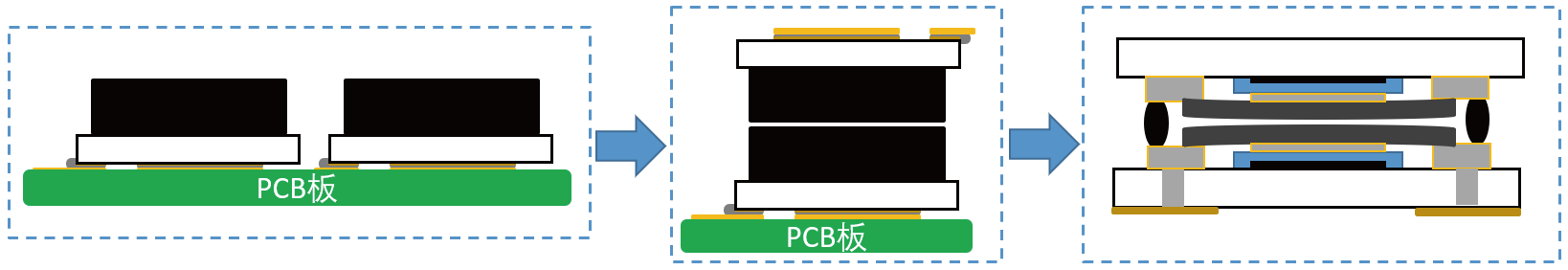

根据30 A/45 A 两颗并联温升测试结果表明,两颗30 A 并联满足50 A 应用需求,两颗45A 并联满足60 A应用需求。进行图6 模型的推演,实际应用中,两颗自控制熔断器并联如下图6(a),两颗并排贴装在PCB 板上,此时猜想可否将平行并排贴装转换成上下层叠的两颗如图6(b),最终简化成图6(c) 的双电流路径结构模型。

a两颗并联焊接;b并联类比猜想;c双电流路径结构模型

图6 双电流路径结构模型推演步骤

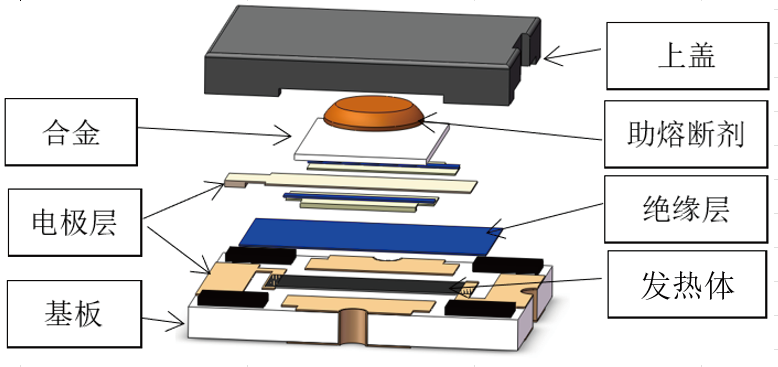

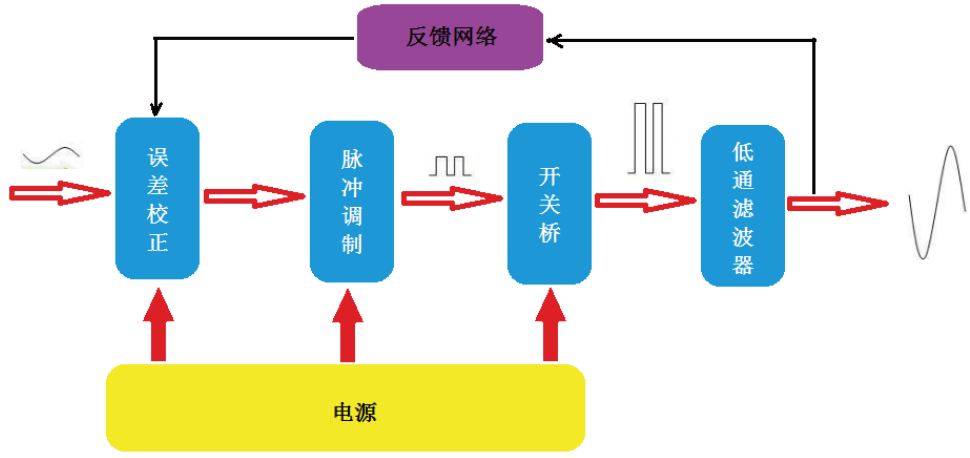

常规的自控制熔断器结构:

基本结构包括基板、发热体、绝缘层、电极层、合金、助熔断剂、上盖等,图7 结构如下:

图7 自控制熔断器结构图

工作原理:

过电流保护:锂电池在放电使用过程中,若发生异常大电流,此时自控制熔断器的合金在大电流冲击下发生熔断。

过电压保护:锂电池在充电使用过程中,若发生电池过充,此时二级保护芯片检测到过电压异常后,控制MOS管打开,此时锂电池全部电压进入自控制熔断器,发热体工作升温熔融合金。

双电流路径结构的自控制熔断器结构:

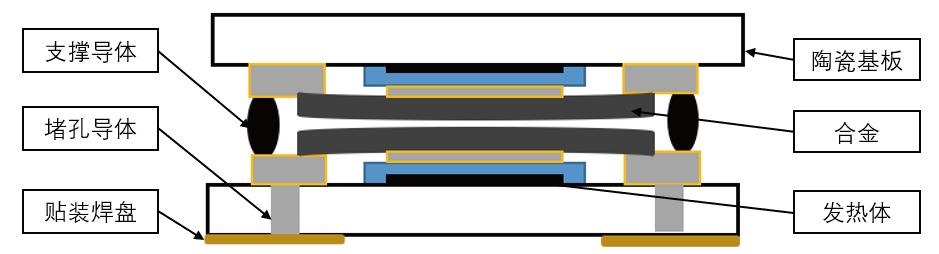

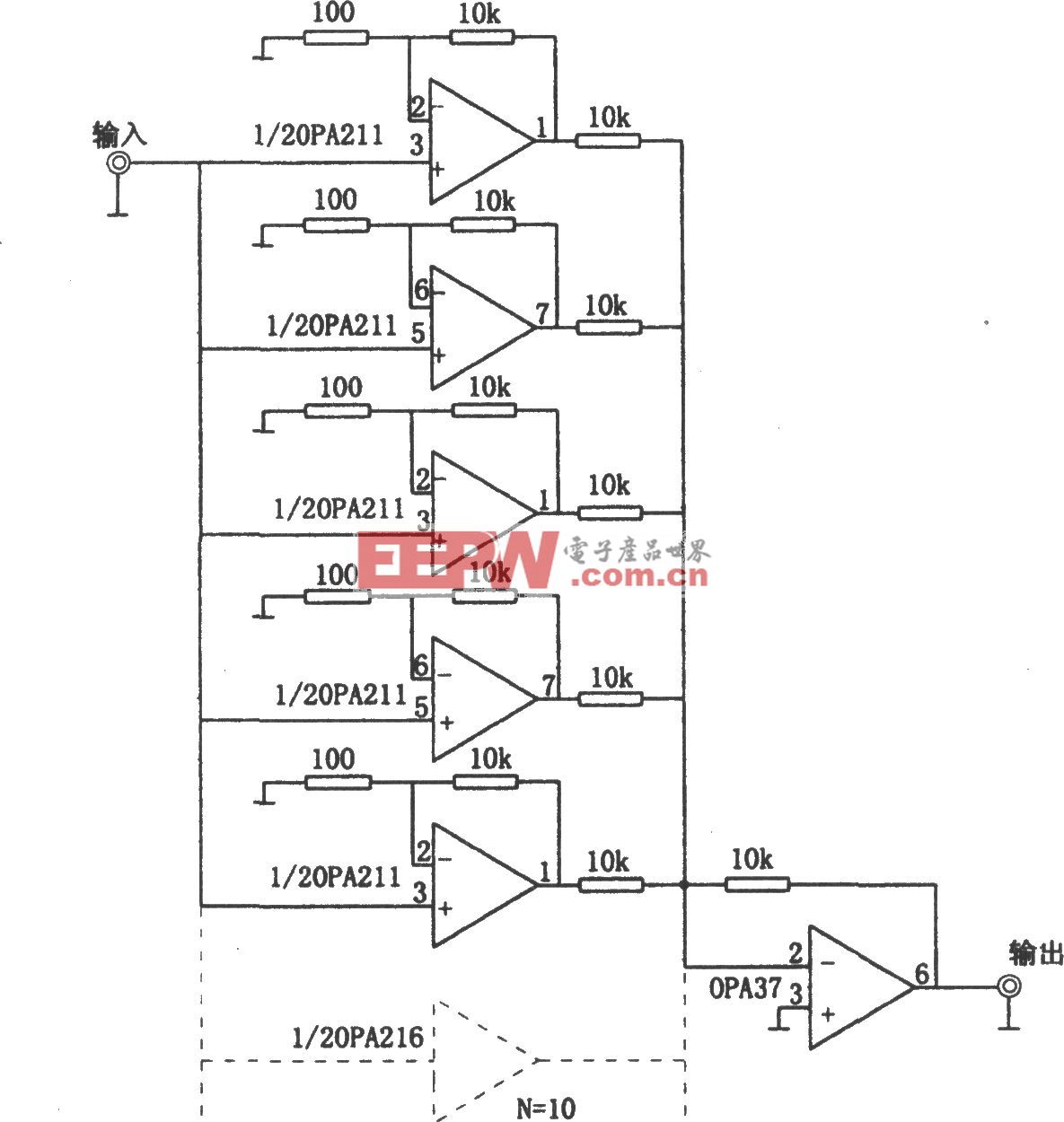

基本结构图8 包括第1、第2 陶瓷基板;第1、第2发热体、第1、第2 合金、支撑导体等。产品结构可等效两个完全相同的常规自控制熔断器为模块单元,分别第1 导体回路模块和第2 导体回路模块其外观等同于两个回路模块(常规自控制熔断器)上下镜像层叠分布,通过支撑导体连接。双电流路径结构的自控制熔断器通过设有两个并联分布的保险丝组件,实现大电流载流能力。

图8 双电流路径结构的自控制熔断器产品模型

工作原理:

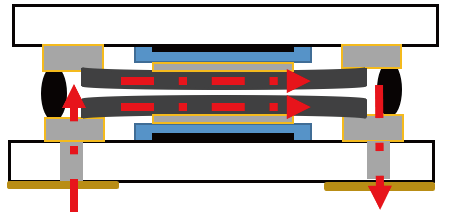

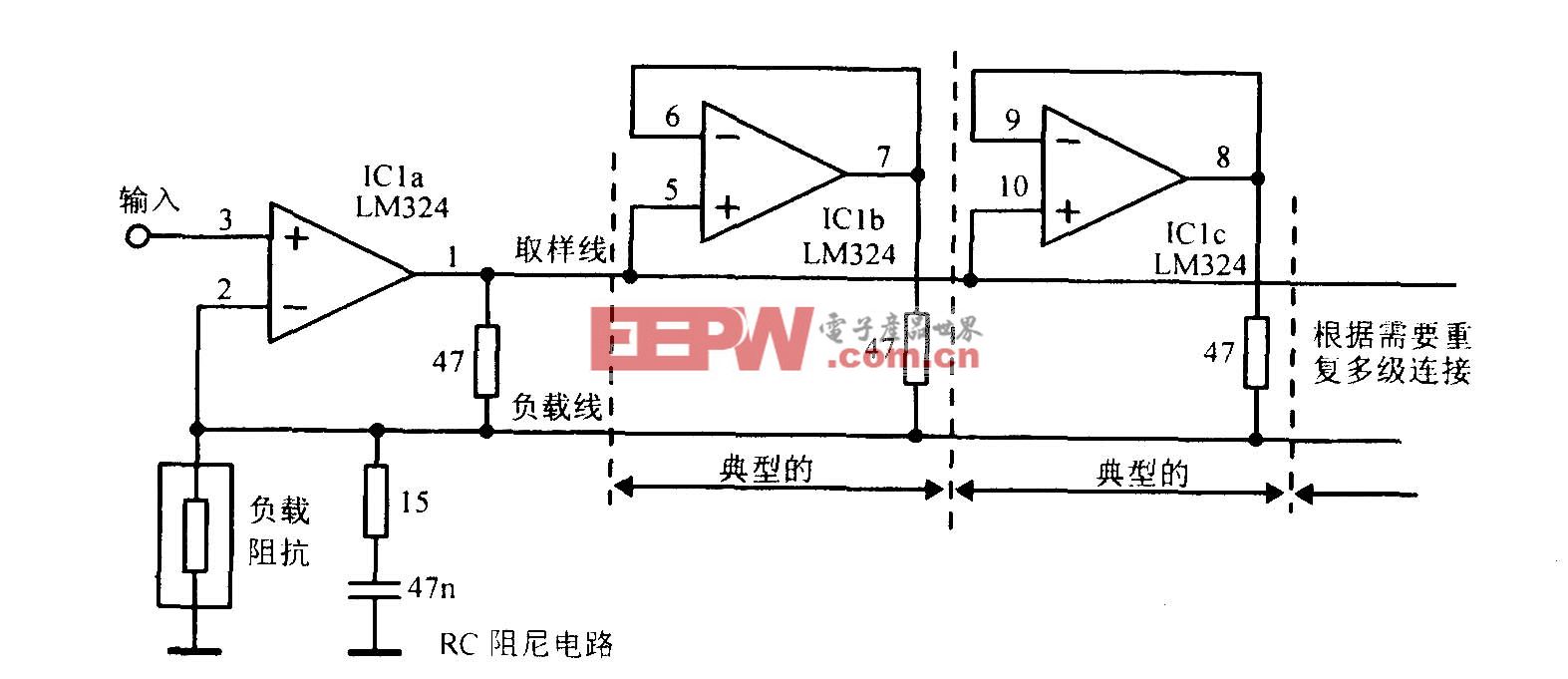

过电流保护:双电流路径结构的自控制熔断器应用在电路中,此时产品的第1、第2 合金同时通流图9,等效于保险丝并联结构,若发生异常大电流,此时产品的第1、第2 合金同时会被大电流冲击熔断。

图9 通流时的双电流路径结构的自控制熔断器产品

过电压保护:

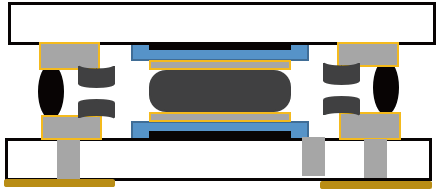

双电流路径结构自控制熔断器产品,其第1 导体回路模块和第2 导体回路模块过压保护控制端短接于一处,若有过电压进入产品,此时产品第1 发热体和第2发热体同时工作,同时熔断第1 合金和第2 合金,实现切断电路功能,如图10。

图10 过电压保护后的双电流路径结构自控制熔断器产品

2.3 双电流路径结构的自控制熔断器产品设计

以下对双电流路径结构的自控制熔断器进行详细描述并说明。具体的实现方式存在多种,实施例之一如下:

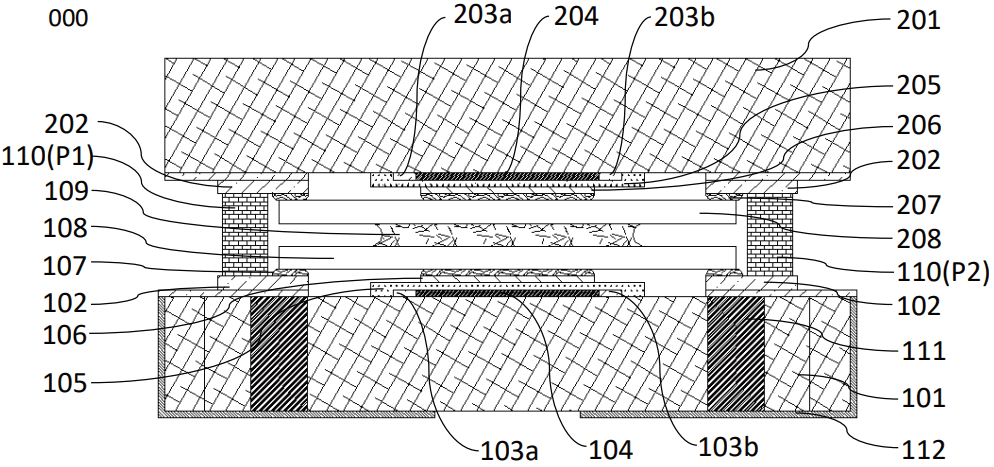

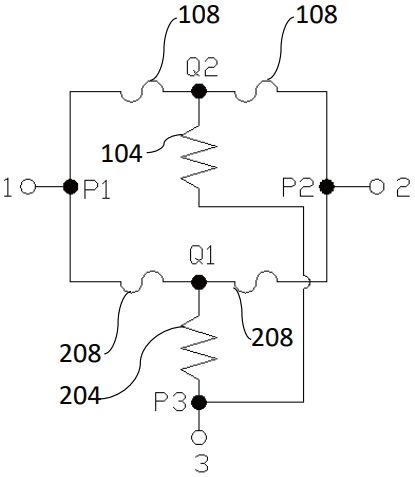

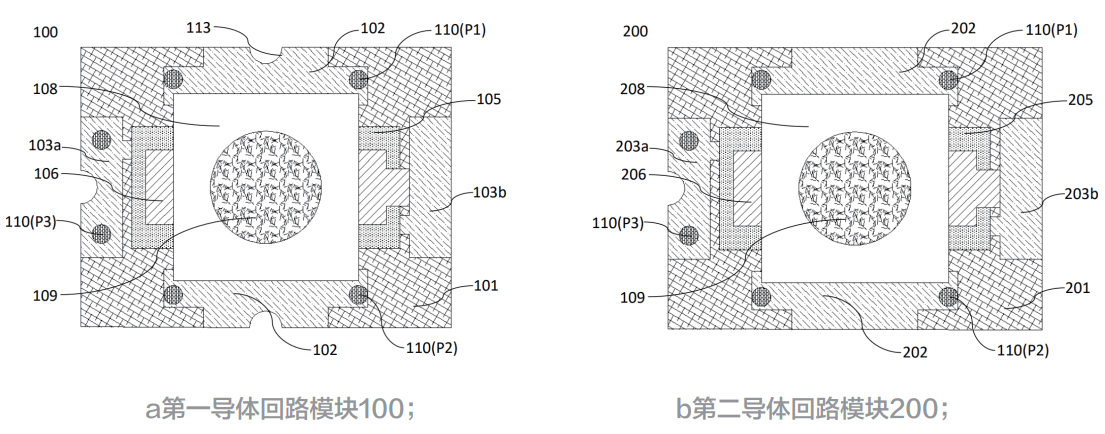

图11 是双电流路径结构的自控制熔断器示意图,图12 是原理示意图。由图12 可见,该结构等效于两个独立的自控制熔断器并联。同时图11 所示,双电流路径结构的自控制熔断器000 可视为图13(a) 中的第1 导体回路模块100 和图13(b) 第2 导体回路模块200 上下镜像层叠分布,通过支撑导体110 并联导通两个导体回路模块,中间缝隙出填充助熔断剂109。

图10 双电流路径结构的自控制熔断器示意图

图12 双电流路径结构自控制熔断器的原理示意图

图13(a) 第1 导体回路模块100 具备:设有若干堵孔导体111 和通孔113 第1 陶瓷基板101;层叠在第1 陶瓷基板101 并覆盖第1 绝缘层105 的第1 发热体104;形成在第1 陶瓷基板101 的两端的第1 上电极102;形成在第1 陶瓷基板101 上作为第1 发热体104电流引入引出的第1 引入电极a103a 和第1 引入电极b103b;在第1 绝缘层105 上与第1 发热体104 重叠的方式层叠的第1 发热体引出电极106;两端与第1 上电极102 分别连接并且中央部与第1 发热体引出电极106连接的第1 保险丝组件108。

图13 双电流路径结构自控制熔断器分解图

第2 导体回路模块200 结构图13(b) 与第一导体回路模块100 类似,唯一差异在于第2 陶瓷基板201 不有若干堵孔和通孔。

此外,支撑导体110 较为重要,将图13(a) 第1 导体回路模块和图13(b) 第2 导体回路模块进行并联复合。支撑导体110(P1) 和支撑导体110(P1) 将第1 导体回路模块和第2 导体回路模块并联导通,可实现下电极112第1 端口(1) 和第2 端口(2) 接入外部电路,电流从第1端口(1) 的第1 陶瓷基板101 的堵孔111 或通孔112 流入后,通过支撑导体110(P1) 同时流经第1 导体回路和第2 导体回路,然后经支撑导体110(P2) 到第1 陶瓷基板111 的另一测堵孔111 或通孔112 流出第2 端口(2)。支撑导体110(P3) 将为第1 引入电极a103a 和为第2 引入电极a203a 进行导通连接(此处注意复合时的方向性,切勿将第1 引入电极a103a 和为第2 引入电极b203b 或第1 引入电极b103b 和为第2 引入电极a203a),可实现外部电压或电流可从下电极112 第3 端口(3) 进入,第1 发热体104 和第2 发热体204 同时工作,同时熔断第1 保险丝组件108 和第2 保险丝组件208,实现切断电路功能。

上述实施例只是为了便于理解而作的一个示例,可通过更改单个或几个步骤,进行微小调整,但原理示意图等同于如图12 结构的,均为变形形式。

3 结束语

30 A/45 A 常规自控制熔断器两颗并联可满足更大电流应用需求。两颗30 A 并联,适用于50 A 应用需求;两颗45 A 并联,适用于60 A 应用需求。

根据常规自控制熔断器并联使用情况,类比推出双电流路径结构模型。

双电流路径结构的自控制熔断器,其结构可等效于上下镜像层叠分布的常规自控制熔断器。根据原理示意图,具体实施中可有多种变形形式。

参考文献:

[1] VEST R W. Materials science of thick film technology[J]. Ceramic Bulletin,1986 65(4):631-636.

[2] SZWAGIERCZAK D. Thick film composition base on titanium silicides for surge resistors[J].Ceramics International,2004(30):757-764.

[3] LIAO C H, J H JEAN, HUNG Y Y. Self-constrained sintering of a multi layer low-temperature-cofired glassceramics/alumina laminate. J. Am[J].Ceram. Soc., 2008,91(2):648-651.

[4] HOWATT G N. Method of producing high-dielectric highinsulation ceramic plates[P].US Patent,2,582,993.1952

[5] RODRIGO M. The role of slip additives in tape-casting technology: part I-solvents and dispersants[J].American Ceramic Society Bulletin, 1992,71(10).

[6] RODRIGO M. The role of slip additives in tape-casting technology: part II-binders and plasticizers[J].American Ceramic Society Bulletin, 1992,71(11).

(本文来源于《电子产品世界》杂志2023年5月期)

评论