基于铁镍基材引出端可焊性空穴问题研究

摘要:铁镍基材引出端可焊性试验后出现空穴现象。使用破坏性物理分析(DPA)后,可见该区域出现电镀锡铅镀层局部剥离,电镀镍层完好,基材未见异常。采用纯水超声波对镀后引出端进行超声波清洗,发现形态相似的空穴现象;对原铁镍基材进行超声清洗,出现形态相似的空穴现象。其与铁镍基材加工过程局部引入杂质及再结晶织构存在局部疏松有关。通过对基材增加超声波清洗可使异常区域提前暴露,在后续框架电镀镍时,镍离子填充异常区域,确保基材与电镀镍层及电镀锡铅层间结合良好,从而有效改善引出端质量。

作者简介:郑惠茹(1983—),女,泉州,工程师,主要从事多芯组陶瓷电容器新产品与新工艺开发工作。

0 引言

科技的进步,尤其军工、航天工业工程以及高端民用领域等对产品质量的要求越来越高,但产品引出端可焊性后偶有空穴现象存在,其位置随机分布,无法通过简易设备对产品引出端外观进行检测,也无法通过抽样破坏性物理分析(DPA)发现异常;同时,对异常样品的DPA 分析反而会造成误导,将问题点集中到电镀的镍层与电镀的锡铅层间结合问题,这使得对空穴的判定陷入困境。本次试验使用纯水超声波清洗发现成品空穴情况,并通过大胆设想,对铁镍基材进行纯水超声波清洗,从而找到问题源头,结合扫描电镜成分分析,再次印证导致异常的根源,为解决该问题改善铁镍基材引出端质量提供方案。

1 引出端镀层质量

1.1 常见引出端镀层质量问题

常见引出端镀层质量问题有针孔、空穴、鼓泡、起皮、腐蚀。

1.2 引出端镀层质量考核

通常电子元器件对引出端镀层质量考核有以下几点:

1)镀层外观质量:使用肉眼、放大镜等或体式显微镜观测镀层,镀层色泽均匀,结晶细密,一致性好。

2)镀层厚度:使用破坏性物理分析方法(DPA)测量所电镀的镀层膜厚,或使用X 射线膜厚测试仪测量膜厚,以确认膜厚是否符合所需要求。

3)镀层可焊性:在蒸汽老化、湿热老化或高温老化后对样品进行焊槽浸焊或烙铁焊,试验后观察产品被浸渍部分的引出端质量是否满足要求。

4)镀层结合力:弯折电镀后的引出端,确认是否出现镀层起皮或脱落现象,能否满足要求。

5)镀层抗腐蚀能力:将产品置于盐雾试验环境中,试验后确认产品引出端镀层质量是否满足要求。

2 铁镍基材引出端镀层可焊性试验后的空穴现象再现及改善

2.1 铁镍基材引出端镀层的空穴情况

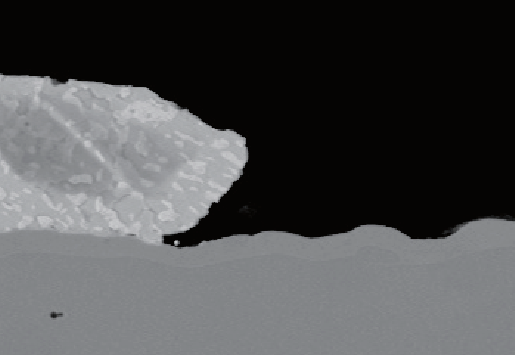

本次重点研究铁镍基材引出端电镀(镀镍镀锡铅)后可焊性空穴情况。可焊性试验前使用体式显微镜对所有产品引出端外观进行100% 检查,未发现异常,所有样品均上镀良好,但经可焊性试验(蒸汽老化1 h,静置)后偶见局部出现空穴现象,如图1 所示。

图1 空穴现象

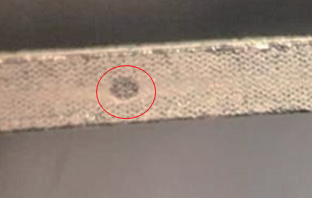

异常情况经破坏性物理分析(DPA)后,可见电镀镍层上镀良好,空穴区域镍层与锡铅层出现分离现象,如图2 所示。

图2 空穴区域破坏性物理分析(DPA)

2.2 铁镍基材引出端镀层空穴现象复现

从表面看,可焊性空穴现象源于该区电镀镍层与电镀锡铅层间结合较差,使得该区域在可焊性试验后局部润湿性降低,表征出空穴现象;但可焊性试验为破坏性试验,不适用于产品批量检验。现急需通过有效、可行的方式对产品状态进行区分,或通过某种方式进一步解决该异常,以提高产品质量。

超声波清洗原理“是超声波发生器发出的高频振荡信号,通过换能器转换成高频机械振荡而传播到介质。在清洗溶剂中,超声波疏密相间向前辐射,使液体流动而产生数以万计的微小气泡,存在于液体中的微小气泡(空化核)在声场的作用下振动。当声压达到一定值时,气泡迅速增大,然后突然闭合。并在气泡闭合时产生冲击波,在其周围产生上千个大气压,破坏不溶性污物而使之分散于清洗液中。当团体粒子被油污裹着而粘附在清洗件表面时,油被乳化,固体粒子脱离,从而达到清洗件净化的目的。”[1] 利用超声波清洗原理,选择与待清洗元器件相匹配的频率,一般大型、重型或高密度材料工件选用(20~30)kHz 的较低清洗频率,而高频率常用于清洗较小、较精密的零件,或用于清除微小的颗粒或对工件表面不允许损伤的情况[2-3]。本次对镀后样品选用高频纯水超声波清洗,清洗频率53 kHz,时间1 h;清洗后,引出端镀层局部异常区域在超声波空化作用下表征出来,表面锡铅镀层出现局部完全剥离(图3)或局部剥离(图4)。

图3 超声波清洗后镀层局部完全剥离(实物图)

图4 超声波清洗后镀层局部部分剥离(实物图)

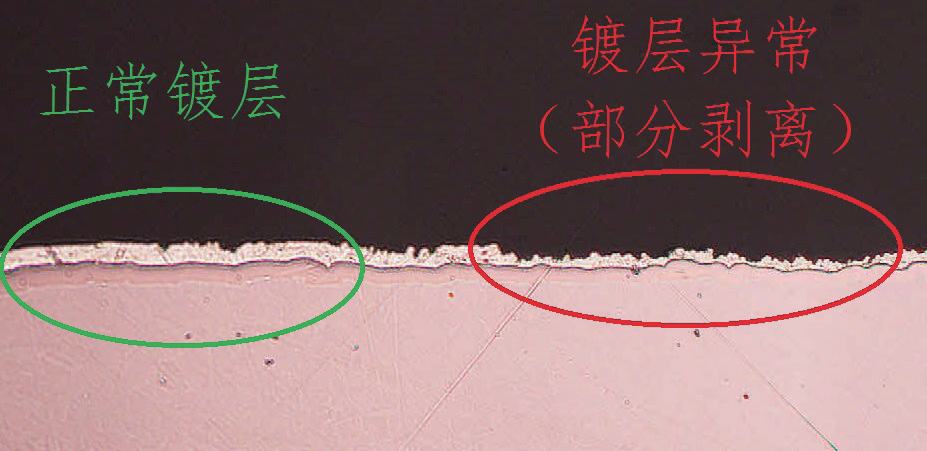

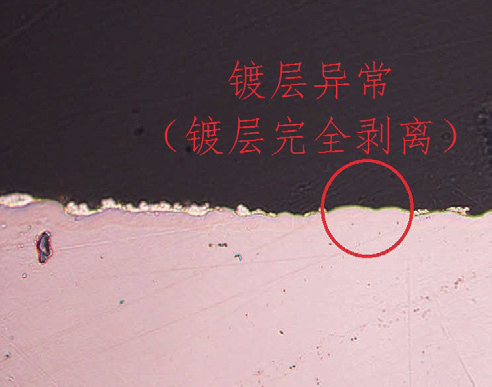

对异常样品进行破坏性物理分析(DPA)后,可见该电镀异常区域镀层剥离变薄(见图5)或完全剥离导致缺失(见图6)。

图5 超声波清洗后镀层局部部分剥离(DPA图)

图6 超声波清洗后镀层局部完全剥离(DPA图)

2.3 导致铁镍基材引出端镀层异常的根源

通过电镀后超声波清洗可使镀层异常情况得到有效暴露,但电镀后超声波清洗可能对产品内部结构、焊点、内连线等造成损伤,故还应从根源上尽量减少或杜绝该现象的发生。在电镀镍层与电镀锡铅层结合改善试验均毫无头绪后,我们进行了大胆的假设:问题点出现在基材底部,因超声波清洗时空气泡对引出端的挤压振动使得异常区域出现轻微振动变形,从而导致最外层电镀的锡铅层疏松、剥离。我们再次通过以下实验明确导致该异常的根源。

2.3.1 待产铁镍基材超声波清洗确认

对待产铁镍基材进行纯水超声波清洗(频率53 kHz)确认,清洗后可见基材出现白点异常区域,该区域形态与电镀后镀层剥离形态近似,且超声波时间加长至2 h时,暴露的异常区域更加明显,时间继续加长至3 h 后,无明显异常增加,白点异常如图7 所示。

图7 局部白点

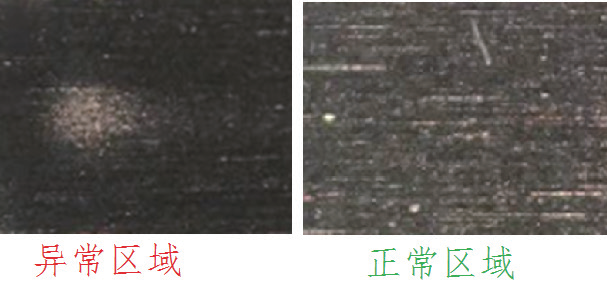

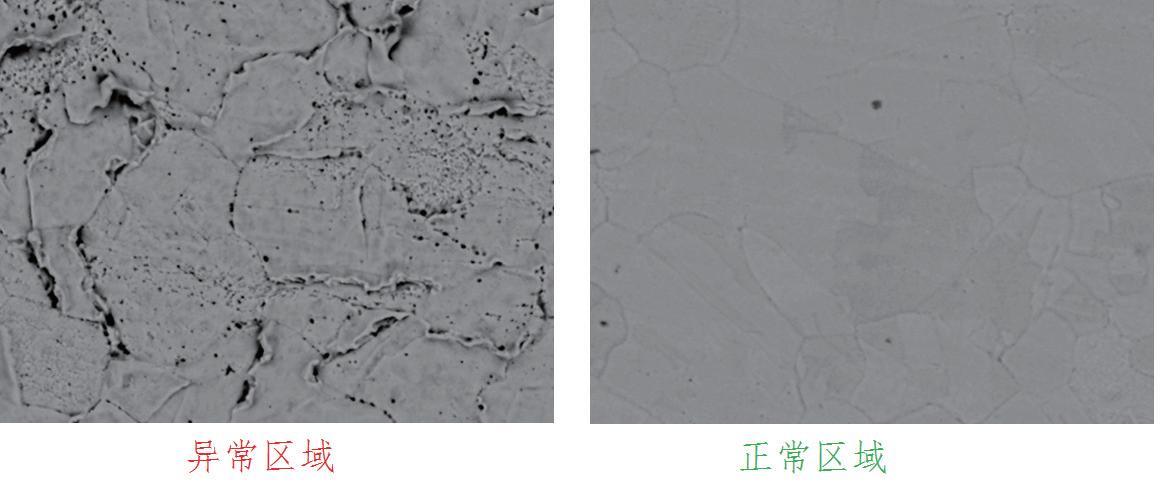

使用体式显微镜放大45 倍对异常样品及正常样品进行外观对比,结果如图8 所示。

图8 超声波清洗后对比图片(放大45倍)

金相显微镜作为材料学中常见的一种分析手段,用于观察材料内部组织结构[4],故使用使用金相显微镜放大100 倍再次对异常样品及正常样品进行外观对比,发现材料组织结构出现异常,具体如图9 所示。

图9 超声波清洗后对比图片(放大100倍)

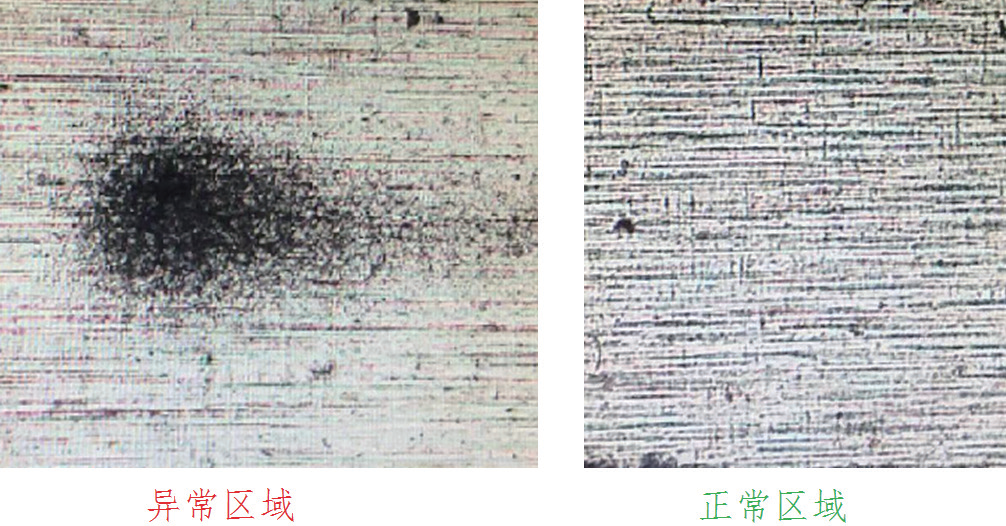

为进一步观察材料组织结构,使用扫描电镜分别放大2 500 倍及5 000 倍对异常样品及正常样品进行外观对比,如图10 和图11 所示。

图10 超声波清洗后对比图片(放大2 500倍)

图11 超声波清洗后对比图片(放大5 000倍)

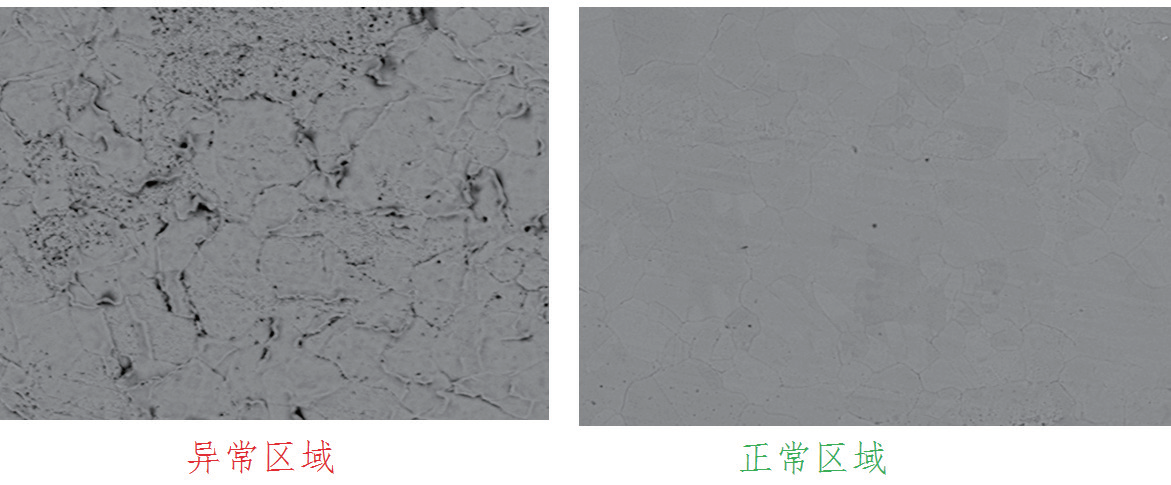

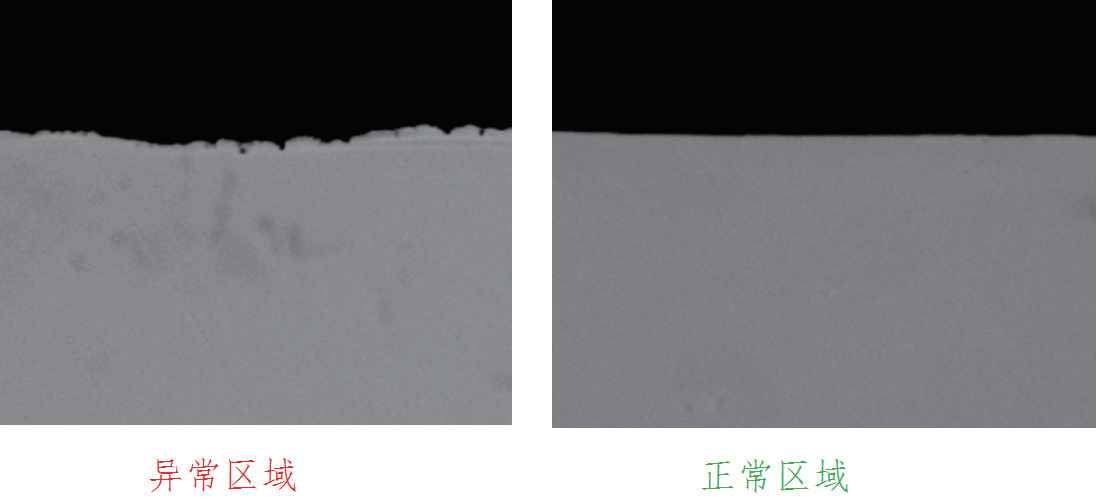

从以上对比图可见,异常区域铁镍基材存在较多的细小孔洞,且表面质量凹凸不平。对该异常样品进行DPA 后,使用扫描电镜放大5 000 倍观察异常区域与正常区域的断面质量形态,如图12 所示。

图12 DPA后对比图片(放大5 000倍)

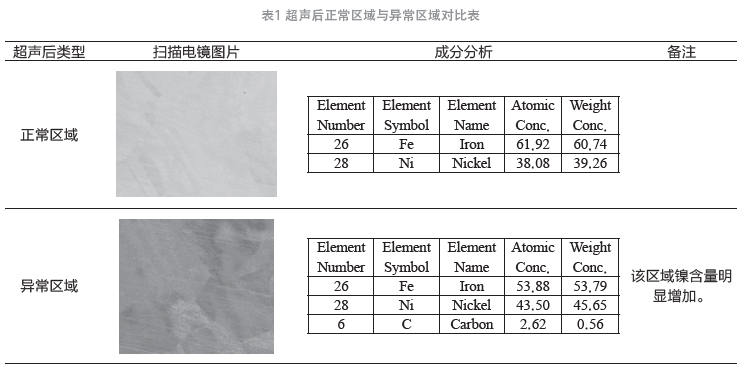

2.3.2 电镀后对比分析

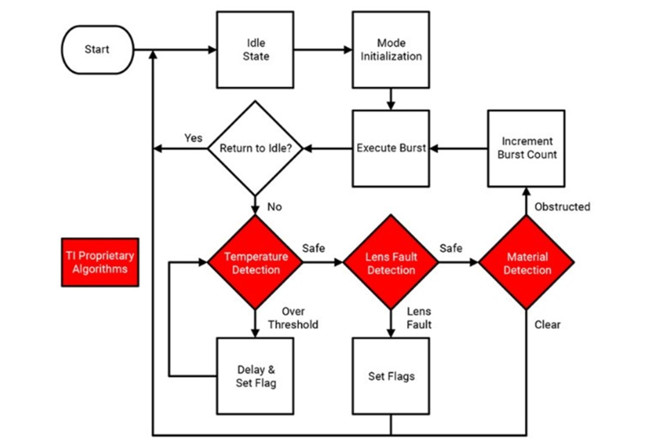

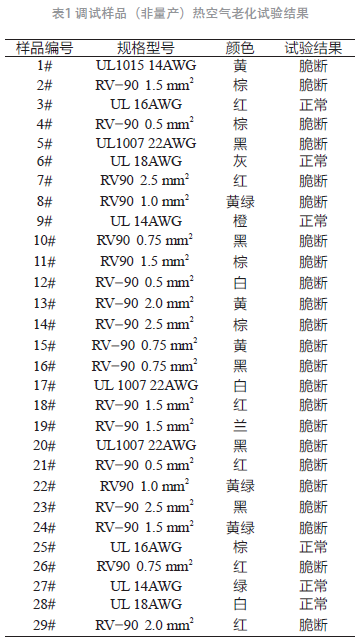

对超声异常区域进行标识,进行电镀(镀镍镀锡铅)后再次进行DPA 及扫描电镜确认,结果如表1。

从两者成分对比表可见异常样品镍含量明显升高,即经过超声波清洗后,异常区域表层剥离,露出微小气孔,在后续电镀的镀镍过程中,镍离子填充了空隙,使该区域致密,镍成分有所上升。

2.4 改善铁镍基材引出端镀层质量

铁镍基材加工过程中存在轧制变形与退火等工艺,该工艺使材料表面织构变化或形成再结晶织构,其形成过程使其表面引入杂质或出现结构缺陷等[5-6]。

通过对铁镍基材的纯水超声波清洗,使原材料织构表面杂质或结构缺陷提前暴露或去除,在经电镀后二次进行超声波清洗确认,该异常现象消失,未再出现;再次证明了电镀后原铁镍基材异常区域得到改善,可焊性试验后也未再出现该不良的空穴现象。未经过超声波清洗处理的样品其材料织构表面结构异常区域经电镀(化学沉积)后,结构异常区域被电镀层包裹,使用体式显微镜外观对比无法发现任何异常;因电镀镍层硬度高于锡铅层,经超声波清洗时,在空化作用的挤压和振动作用,使表面锡铅层松动、剥离,而镍层完好。

原铁镍基材经纯水超声波清洗后再电镀,可暴露原材料表面异常点,在后续电镀后,该区域得到改善,从而提高引出端质量。

3 结论

1)利用纯水超声波清洗镀后铁镍引出端可有效暴露引脚异常问题,达到剔除不良品的目的;需结合产品特征,选择合适的超声波清洗频率和时间;

2)利用纯水超声波清洗未电镀的铁镍原材料可有效暴露原材料表面织构异常的区域,达到鉴别原材料质量的目的;同时,该异常区域在后续电镀后得以改善,最终到达提高铁镍基材引出端镀层质量的目的。

参考文献:

[1] 曾意翔.超声波技术应用现状浅析[J].技术与市场,2015(11):144.

[2] 林伟成.如何对电路板进行正确的超声波清洗 [J].电子工艺技术.2005,26(2):88-91.

[3] 崔洪波,陈梁.微波组件半水清洗工艺研究[J].电子工艺技术.2015,36(1):38-41.

[4] 李会超,施清清,王大波.基于金相分析的PCB焊接质量研究与应用[J].电子产品世界.2020,27(04):55-57.

[5] 高晨,张立峰,张海杰,等.铁镍基软磁合金铸锭凝固过程及缺陷模拟[C].2014年全国特钢年会论文集.天津.中国金属学会.2014.386-393.

[6] 陈冷,张丽,张建福.高强度低膨胀Fe-Ni合金的织构稳定性分析[C].2007年第六届全国材料科学与图像科技学术会议论文集.内蒙古:中国体视学学会.2007:201-205.

(本文来源于《电子产品世界》杂志2021年7月期)

评论