一种电池容量自动化测试系统设计*

*基金项目:广东省科技计划项目(2017A010102022);湛江市工业技术攻关项目(201717A02020);岭南师范学院校级科研项目(LY1806)

本文引用地址:https://www.eepw.com.cn/article/202010/419391.htm0 引言

锂电池、聚合物电池、镍铬电池、磷酸铁锂等电池广泛地存于人们的日常生活与工作中,部分类型电池在新能源电动汽车中同样得到了广泛应用,并深刻地影响着人类生活的方方面面,如何保证制造的电池容量性能,是各类电池出厂的必要环节。

基于以上需求,设计了一款电池容量测试系统,用于测量各电池容量的大小,并适用于电池、电芯或电池组的容量的测量。相同规格的电池或电芯容量越大,则说明其储存的电量越多[1,2]。根据这个特性,可以通过测量电池的容量判断电池品质的优劣、产品是否合格。

文献[3-4]中均提出了核心电路恒流源中使用晶体管进行电流控制,系统中都缺乏PC软件本地控制打印,物联网远程监控功能[3-4];而文献5虽然提出了使用功耗更低的场效应管实现恒流源的功率部分、PC软件通信,但缺乏远程监控功能,并且文中表1的数据中,若干行电流误差率计算有误[5]。本测试系统根据电池容量测试要求,使用微控制器、运放与场效应管、大电流采样电阻等构成了电池充放电模块,配合周边电路,搭建了电池容量测试仪,在Delphi开发环境下编写了本地控制软件、物联网平台支持下的移动端监控App。系统可脱离PC软件与App单独使用,也可配合PC与App使用,经过实际调试并长时间使用,能满足测试要求,保证了电池制造质量,实现了检测的自动化、网络化、市场化。

1 电池容量测试系统概述

1.1 电池容量测试原理

电池容量是衡量电池性能的重要指标之一,分为额定容量(标称容量)和实际容量。电池的额定容量是电池生产厂家在环境温度20℃±5 ℃条件下,以5h率放电至终止电压时所应提供的电量,用C5表示,单位为Ah(安时)或mAh(毫安时)[6,7]。例如标称1000mAh的电池,以1C5A(1000mA)的电流放电,理论值可以持续放电1小时,若以0.2C5A(200mAh)的电流放电,可以持续放5小时。

设置t0为电池充满电的标称电压Vnomi的时刻,t1为电池持续放电后到达终止电压Vcutoff的时刻,不同的电池,Vnomi 、Vcutoff各不相同,如单个锂电池,Vcutoff =2.75V,按公式(1)计算电池电量:

(1)

(1)

其中,i为电路测试中的电池瞬时电流值。为了简化检测过程,先对被测电池进行充电,让其达到标称电压Vnomi,再对电池进行恒流I放电,在放电的过程中,不断计算被测电池的电压,检测其是否达到终止电压Vcutoff,并记录两个时间的差值[6,7],最后得到公式(2):

(2)

(2)

1.2 测试系统框图

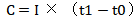

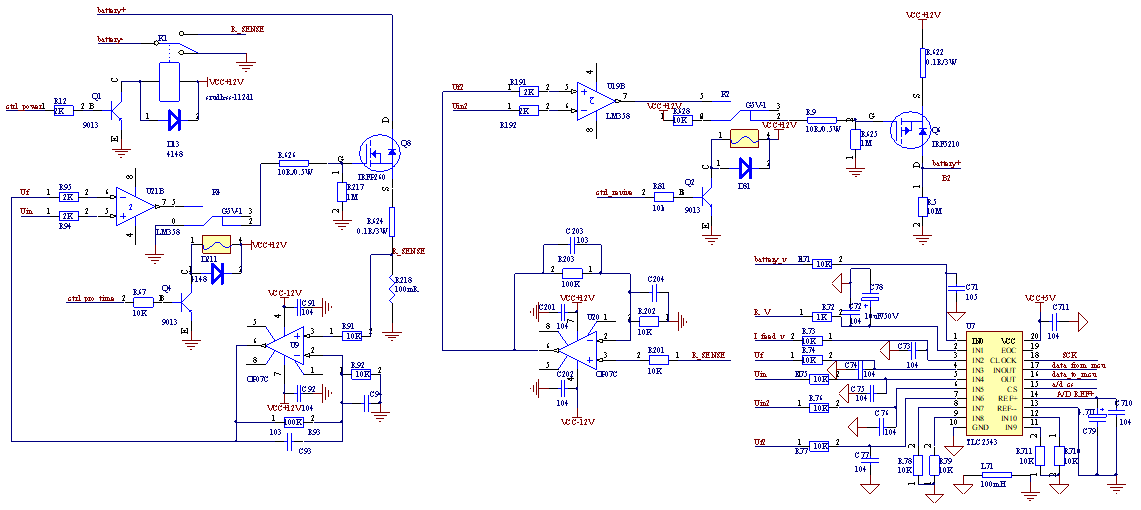

从图1的系统框图可以看出,本地控制软件运行于计算机Windows操作系统上,与硬件测试仪经由串口[8]交换数据与命令,而物联网服务采用中国移动OneNet[9]物联平台,开发Android App接收本地控制软件的数据,实现远程移动监控本地的测试过程与结果的需求。

图1 系统框图及硬件组成

2 电池容量测试系统硬件

2.1 主控单片机与通信接口

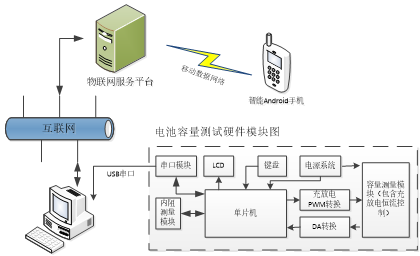

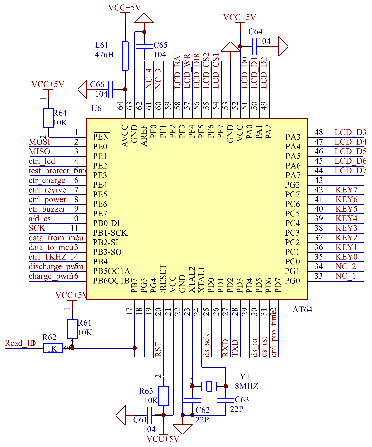

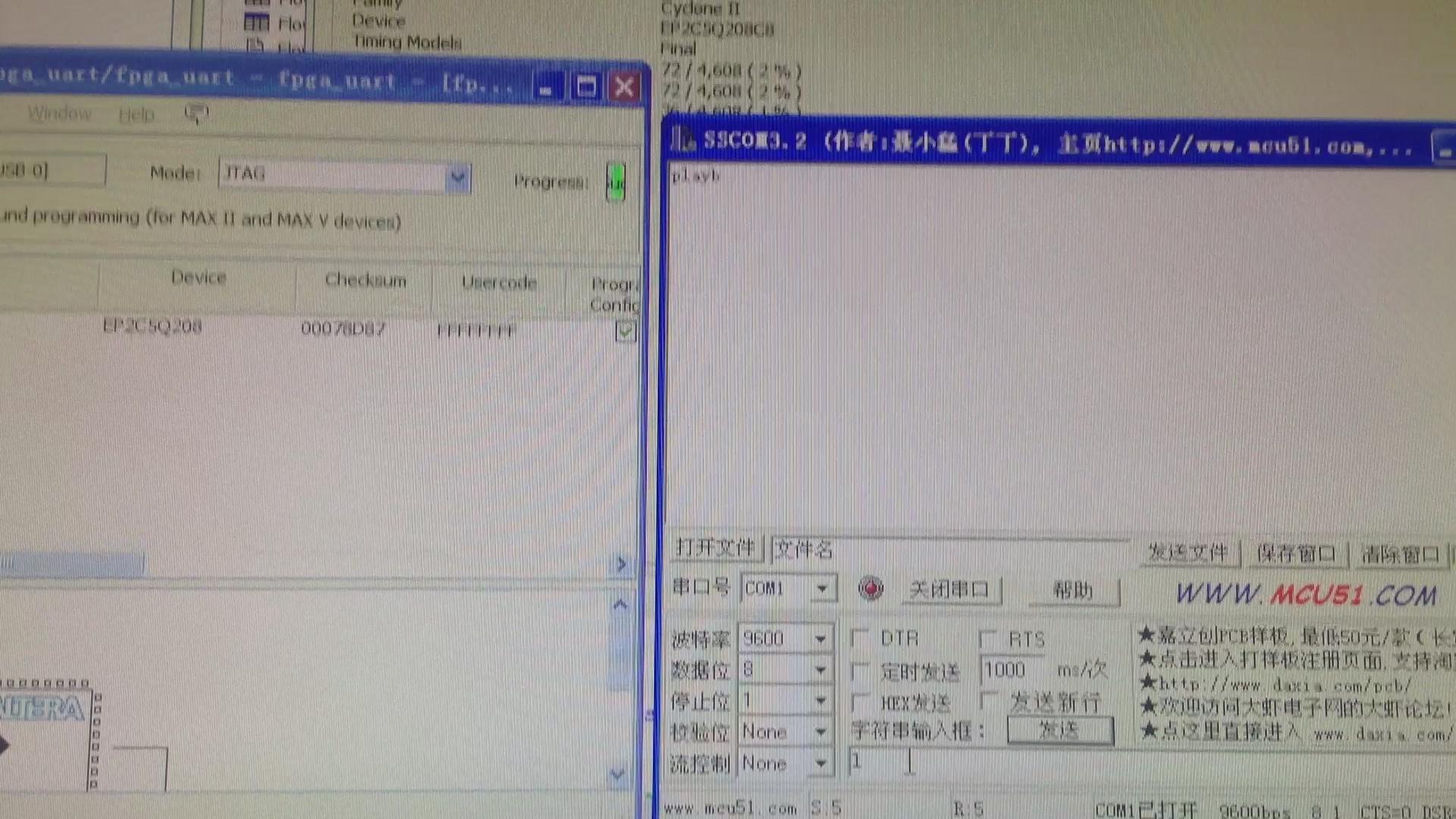

如图2所示,系统单片机选用了ATMEGA64单片机,供电电压为5V,充分使用其IO口,完成了与LCD液晶显示模块、矩阵键盘模块、串口模块、AD、DA模块、内阻测量模块、恒流充放电模块等的连接与通信,而Max232芯片则实现了微控制器与RS232的串口通信,硬件可与计算机的串口直接相连接,也可通过USB转串口线完成软硬件的双向通信。

图2 微控制器核心电路与串口通信电路图

2.2 PWM的DA转换电路

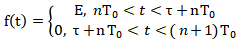

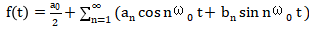

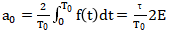

在图1的电池容量测试硬件模块框图中,充放电PWM转换需要两路独立控制,并分别提供给下级的充放电恒流电路做为输入参考电压源,考虑到性价比,两路参考电压源直接由微控制芯片ATMEGA64的PB5,PB6脚产生PWM波并经由低通滤波电路转换成直流电压产生。程序上PWM输出频率约为500Hz,表达式如公式(1),其中E为单片机输出高电平5V,占空比![]() ,

,

(3)

(3)

把上述PWM波展开成傅里叶级数:

(4)

(4)

其中,

(5)

(5)

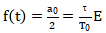

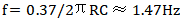

以放电电路为例,可设计一个如图3的二阶RC有源低通滤波器,把公式(4)的高次谐波进行滤除,滤除后,由公式(4)、(5)得到PWM的直流分量简化为:

(6)

(6)

该低通滤波器为两级RC有源滤波电路,由C=C223=C224=0.01uF,R=R221=R222=400k,U22A构成的电压跟随器放大倍数为1,设,根据运放虚短虚断原理,则频率函数公式为:

(7)

(7)

设f为二阶低通电路截止频率,有 ,并且 ,则模:

(8)

(8)

解得该低通滤波网络截止频率为:

(9)

(9)

在Proteus软件里进行二阶RC有源低通滤波电路仿真,如图3,设置输入占空比20%,峰值5V,频率500Hz的PWM波,从PWM频谱图可以看出其具有多个高次谐波,经过电路滤波后得到Uin,同样再对其进行傅里叶分析,Uin频谱图上已经看不见高频谐波成分,而转换出来的直流成分如示波器Channel C红色输出线所示,达到了设计目的。

图3 PWM转换直流电路及仿真图

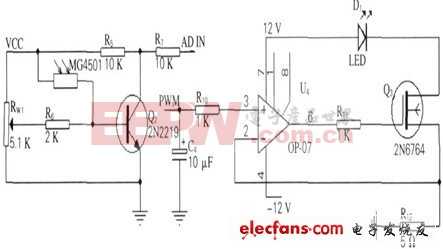

2.3 电池充放电模块与软硬件闭环控制

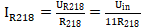

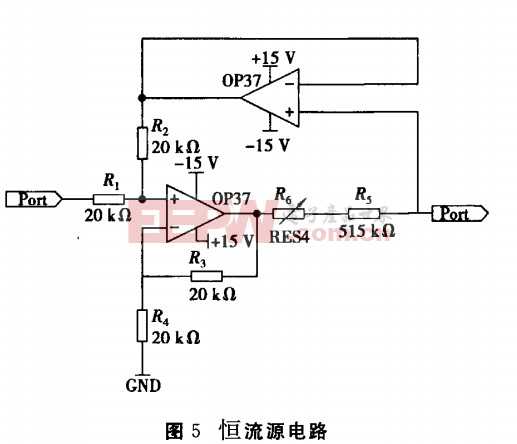

根据国标要求,对电池容量进行检测,系统必须实现对充满电的被测电池进行恒流放电。以恒流放电电路为例,在图4中被测电池由battery+和battery-接入,软件分别对Ctrl_Power、ctrl_pro_time、ctrl_revive引脚设置恰当的高低电平,使得battery-与GND连通、U21B第7脚与R626连通、VCC+12V与R9连通,U21B、Q8、U9等元件激活,电路即切换为恒流放电状态。Uin参考电压由运放U21B(LM358)同相端输入,运放输出控制Q8大功率MOS管IRFP260,可支撑大部分被测电池的大电流放电要求。R218为0.1欧姆,线径1.6mm的康铜丝,是电路中的采样电阻,该传感器可承受20A左右的大电流,具有精度高、温度系数低、无电感的优点。U9为OP07运放构成的同相运算放大电路,形成电流电压IV转换电路,放大倍数为Av=1+R93/R92=11,并连接到U21B反向端,形成反馈电压Uf。由运放的虚短虚断特性与反馈电压放大关系,形成以下关系式:

(10)

(10)

因此放电部分恒流源最终输出 有以下关系式:

(11)

(11)

模数转换电路如图4所示,芯片为TLC2543,其具有接口简单,速度快的特点,能完成多达11通道的AD转换工作,微控制器读取它各通道值后,或处理或显示。PWM转换得到的Uin也被送入AD转换芯片,微控制器得到它的实际值与设定值进行比较与校正,同样电流传感电阻的采样电压,经放大器后产生的Uf,即feed_v电压,也完成了类似的功能,实现了软硬件闭环调整。

类似地,软件上分别对Ctrl_Power、ctrl_pro_time、ctrl_revive引脚设置恰当的高低电平,使得battery-与R_SENSE连通、GND与R626连通、U19B第17脚与R9连通,U19B、Q6、U20等元件激活,电路即切换为恒流充电电状态,Uin2起到恒流放电参考电压的作用。

主要是通过判断电池电压与设定的电压差,从而确定充电电流的值的大小。设定好充电截止电压,当充电电压到达截止电压附近后,系统状态由原来的恒流充电变为恒压充电,恒压的时候,电流会很大,当电流增大时,电池电压会升高,为了让电压降下来,则充电电流要减小,直到电压在恒定的设定电压状态。而充电电流是PWM设定的,当PWM值很小时,就认为电池充满电了。

图4 恒流源控制电路图

3 电池容量测试系统软件

3.1 串口通信协议设计

本地控制软件需要与硬件测试仪交换数据,制定如表1的通信协议。

表1 软硬件通信协议

定义 | 帧头 | 总字节 | 有效字节 | 校验字节 |

数据 | 0xaa 0x55 | 后续字节数 | Data | LRC校验 |

字节数 | 2 | 1 | N-1 | 1 |

表1中,总字节为有效字节与校验字节总数,不包含帧头及其本身,而LRC校验为帧头字节、总字节与有效字节段各字节相加后取补码,即各字节累加和取反后加一。软硬件双方请求应答命令都遵循该协议,并在程序的通信部分使用状态机进行数据处理,校验,保证数据传输的正确性。根据此协议,制定了若干命令,如发送串口检测握手命令、容量测试选项命令、容量测试模式命令、接收测试数据命令等,以此完成软硬件数据交换。

3.2 软件设计

测试系统软件由两部分组成,分别是与硬件测试仪串口连接并运行于Windows平台的本地控制软件与运行于Android移动端的监控App。两部分程序通过中国移动物联网OneNet平台进行数据转发。

系统采用了Delphi Tokyo10.2[10,11]下的Object Pascal语言进行上位机程序开发,考虑到Delphi是一个集成数据库访问控件与跨平台的开发工具,代码可以实现一次编写,多平台编译使用,而测试系统中包含的Windows与Android平台的软件在同一个平台中开发,具有更好的兼容性与经济快捷性。

根据电池容量测试的要求,其软件设计框架如图5所示:

图5 软件设计框架

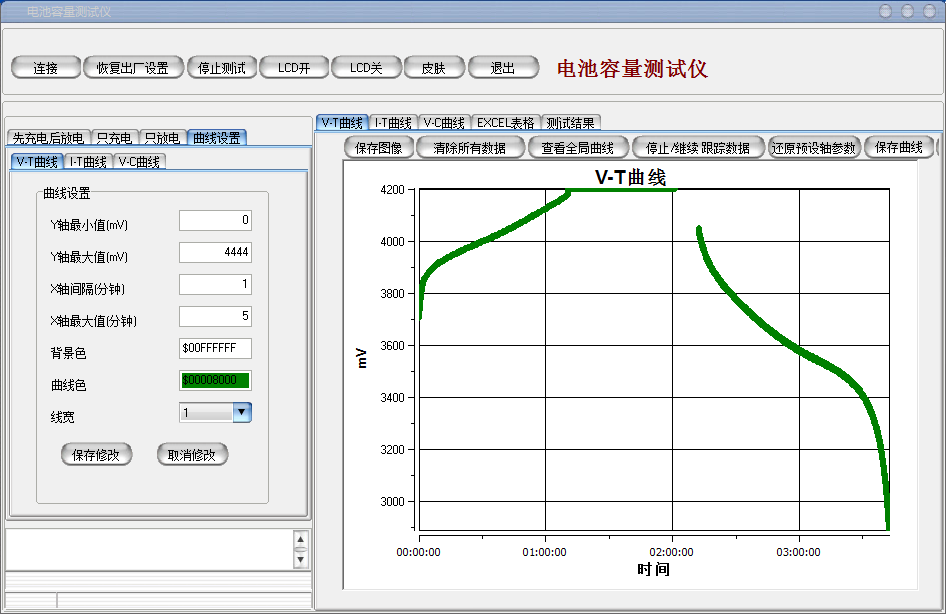

在本地控制软件中,设计界面如图6所示,“连接”按钮实现了框图中的串口通信模块,主页面左侧则是容量测试参数设置模块,可设置测试模式,各模式下的参数,如充电时间、放电时间、充放电终止电压,测试循环次数等。主界面右侧分不同的标签页显示了三种电池容量测试相关的曲线。最右侧的“测试结果”标签页,则用文本的方式,对被测电池容量等特性做了最终是否合格产品的结论,最终实现了对被测电池充电、放电、绘制曲线、打印报告的自动化操作。

图6 本地控制软件界面

物联网通信模块采用多线程模式,在不影响主界面用户操作响应的前提下,使用idTcpClient非可视控件,实现本地控制软件与中国移动物联网平台数据交换,该通信基于物联平台的EDP协议[12](Enhanced Device Protocol)通信,软件需建立TCP长连接,在没有命令传输的空闲时间外,每分钟发送一次心跳包可保持连接。

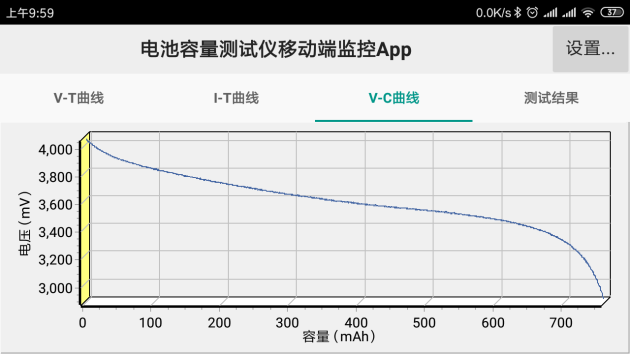

Android移动端App同样采用Delphi开发环境设计,运行效果如图7所示。

图7 移动端App界面

3.3 软件流程与控制

本地控制软件流程如图8,主要涉及串口通信与网络通信,利用TComport与TComtDataPacket联合使用,定义每个命令的帧头和字符长度,当有符合定义条件的串口帧到达软件后,自动触发中断接收程序,并得出完整的一帧数据,再对帧内数据进行校验与数据处理,极大地简化了本地控制程序的数据接收过程。

图8 本地控制软件流程图

Android App在与物联网平台通信子线程[13]里,利用了idHttp网络通信控件,发送实时数据查询命令到物联网平台,返回cmd_uuid码,并由之转发到本地控制软件,而本地控制软件配合返回数据到平台后,App再查询对应的cmd_uuid码的数据包,进行解包分析。通过这种平台中转的方式,可实时获得本地软件的被测数据,同步显示曲线于二维点状图表控件上,让处于互联网上的测试人员可以使用移动端监视电池的测试过程与测试结果,摆脱了仪器放置的空间限制,提升了工作效率。

4 系统测试

4.1 测试结果

电容容量测试系统测试锂电池的实物连接如图9所示,经实验,本地控制软件可运行于Windows xp及以上所有操作系统。当计算机与硬件测试仪正常连接成功后,硬件测试仪的LCD上显示与PC“连接中...”字样,此时所有的硬件数据都将从硬件LCD转由软件接收并在PC显示。

图9 系统测试实物图

系统硬件输入电源:220V±10%/50Hz,消耗功率10-50W。在快速测试模式中,测试最快约100ms完成;容量测试时间约为2至10小时。

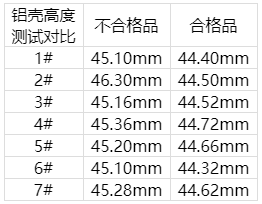

恒流控制放电电路使用直流电源测试,该模块测试结果如表2所示,序号1-4为电压不变,改变电流进行测试,而序号5-8为电流不变,改变被测电池电压进行测试。数据表明电流电压在较大范围变化下,得到恒流源电路偏差率总体低于1%。

表2 恒流电路电流测试

序 号 | 被测 电池 电压 | 设定 电流 | 实际 电流 | 偏差率 |

1 | 4.0V | 200mA | 201mA | 0.5% |

2 | 4.0V | 500mA | 501mA | 0.2% |

3 | 4.0V | 1.00A | 0.998A | 0.2% |

4 | 4.0V | 1.50A | 1.498A | 0.1% |

5 | 9.5V | 600mA | 601mA | 0.2% |

6 | 14.8V | 600mA | 602mA | 0.3% |

7 | 19.9V | 600mA | 603mA | 0.5% |

8 | 30V | 600mA | 605mA | 0.8% |

4.2 误差讨论

对于误差,主要来源于:

(1)恒流源电路中采样电阻精度、温度稳定性以及反馈回路中运放电路的精度误差;

(2)采样放大电压送到AD转换器后的得到的电压精度误差;

(3)电源电压、PWM波滤波误差等。

5 结语

本文搭建了以微控制系统硬件、串口与网络通信为主的电池容量测试系统,测试系统实现了软硬件二级电流调节的电池容量测量系统,能准确测量电池容量的相关参数,特别地使用了物联网平台,开发了配套移动端App,拓展了系统使用灵活性。实验数据表明,系统能很好地完成产品需求,可应用于电池制造生产质量检测。

参考文献:

[1] 金富强,张南南,金武飞,曹翀,金永强.动力锂电池组集成检测系统的研究与实施[J].制造业自动化,2019,41(02):15-18.

[2] KOIKE Rijin,WADA Masayoshi. Study on Battery Model and Remaining Capacity Estimation of EV Driving Battery[J]. The Proceedings of JSME annual Conference on Robotics and Mechatronics (Robomec),2017,2017(0).

[3] 黄天辰,贾嵩,余建华,郎宾.高精度数控直流恒流源的设计与实现[J].仪表技术与传感器,2013(06):27-29.

[4] 徐巧玉,赵传锋,王军委,冯倩,李鹏.基于STM32的高精度0~24mA恒流源的设计[J].仪表技术与传感器,2014(11):34-36.

[5] 戴冬冰,刘正光.基于虚拟仪器的大功率高精度电子负载[J].仪表技术与传感器,2015(09):40-43.

[6] GB/T 18287-2000 中华人民共和国国家标准蜂窝电话用锂离子电池总规范[S]. 北京:国家质量技术监督局,2001

[7] GB/T 18288-2000 中华人民共和国国家标准蜂窝电话用锂离子电池总规范[S]. 北京:国家质量技术监督局,2001

[8] 潘琢金,李冰,罗振,杨华.基于STM32的UART-WiFi模块的设计与实现[J].制造业自动化,2015,37(07):127-130.

[9] 中国移动. OneNET物联网平台[EB/OL].https://open.iot.10086.cn/doc/,2019

[10] 陈天炎.基于Delphi的移动机器人远程监控系统网络时延研究[J].闽江学院学报,2018,39(05):34-39.

[11] 殷苏民,徐启祥,郑昌俊.基于Delphi的车间设备运行状况监控系统设计[J].制造业自动化,2015,37(22):34-36+45.

[12] 赵小强,陈玉兵,高强,权恒,韩亚洲.基于Modbus协议的农田气象信息监测站设计[J].电子技术应用,2018,44(12):55-59+64.

[13] 莫长江,黄赞.基于物联网的热熔断体动作温度检测系统设计[J].制造业自动化,2019,41(01):9-13+23.

(注:本文来源于《电子产品世界》杂志2020年10月期)

评论