汽车系统与线束设计的自动短路试验

电子设计自动化技术的领导厂商 Mentor Graphics 近日发布一份题为《什么在冒烟?汽车系统与线束设计的自动短路试验》的研究报告。

本文引用地址:https://www.eepw.com.cn/article/201610/309732.htm正文:

报告作者: Mike Stamper, Mentor Automotive

背景:

防止汽车线束发生灾难性过载,是一条关键的设计准则。设计师必须确保熔断策略能保护线路。这个过程一般涉及人工计算每条线的最大负荷,然后将结果与多年前创建的电子表进行比较。

全文要点与大纲如下:

a. 概述

b. 分析和模拟

c. 怎么办?

d. 选对工具,轻松上手

e. 你可以这样做

f. 问题早发现,多省钱

g. 不再需要原型

h. 保险丝熔断时间 vs. 电线冒烟特性

i. 小结

概述

防止汽车线束发生灾难性过载,是一条关键的设计准则。设计师必须确保熔断策略能保护线路。这个过程一般涉及人工计算每条线的最大负荷,然后将结果与多年前创建的电子表进行比较。

这个过程由于其人工性质而极易出错。你可能发现报警,也确实有情况,但汽车和飞机却仍在正常行驶和飞行。原因如下:

电路处于过保护状态。由于大部分设计过程的人工性质,设计师往往过于谨慎;这意味着所采用的电线比实际负荷所需的更粗。

物理测试。制作出造价高昂的物理原型,由测试工程师对设计进行物理测试,以确保电路受到保护。这既费时间又费金钱,而且往往处于设计过程的后期阶段,导致因这项测试而带来的设计变更的代价十分高昂。

工程师和设计师聪明无比。很多设计的确延续了很多年。历史告诉他们哪些有用,哪些没用——但我们必须提出这样的问题:这是最有效的设计方式吗?

分析和模拟

在谈到电路保护时,我们经常听到“模拟”和“分析”这两个词。虽然模拟往往被誉为线束保护设计的救星,但却很少实施,而如果实施的话,会造成过程中的巨大瓶颈。首先,必须由一名训练有素、技术高超的专家来创建复杂的模型,运行模拟,然后分析结果。接着,结果被反馈给线束工程团队,而他们则必须根据往往既复杂又难懂的图表和结果做出决定。

在以这种方式进行模拟时总是会缺少的一项重要信息是汽车的实际配置。并非所有负荷都存在于所有汽车上。以一辆可选配导航系统的汽车为例。要进行哪种模拟,带导航还是不带导航?让我们将选配天窗添加到组合中:现在,你有2 2 = 4种车型要模拟。当加入更多选配内容后,可以看到,模拟组合的数字升至2 n ,其中,n=选配件的数量。

对于专业从事电机模型和线路模型创建的模拟和建模专家来说,数十亿种汽车组合的复杂性超出了任何模拟的范围。即便你能运行如此之多的模拟,也没有足够的时间,来解读所有形成的模拟图表,以便在车辆投入量产前进行有意义的设计变更。设计到制造的时间一年年缩短;没有时间以这种方式进行模拟,这迫使设计师不得不根据电子表格中或纸质的历史查询表来选择电线和保险丝的规格。假如没有人工错误,设计师通常最后完成的是一种过保护设计,导致成本和重量增加。

怎么办?

解决这一难题的方法是,利用这些模拟专家的专长,使每位工程师都能对他们的设计进行分析,并提供快速而有意义的反馈。通过抓住电线和保险丝尺寸规格准则(这是你的工程知识产权),我们相信,你的设计工具会让你的工程师知道是否有问题。分析工具应对汽车进行分析,向工程师直接指出具体问题所在,并且根据你的工程技术知识提出解决这些问题的办法。细看各种选配内容的详细模拟运行的图表和曲线图,是一个很长的过程,仍有待解释数据。

选对工具,轻松上手

有一种成本更低廉、更准确的设计方式。方向正确的一步是,以可用软件进行分析的电子格式采集设计数据。利用适当的设计工具,工程师和设计师可执行实施正确构建 (correct-by-construction) 设计方法的准则。可以在制作物理原型之前,很早就发现过程中的问题——也许完全不再需要制作原型。

这种由软件工具进行设计分析的正确构建法需要若干参数:

1. 汲取电流的设备的准确负荷信息,如:

2. 通过电子控制单元 (ECU) 的电流:

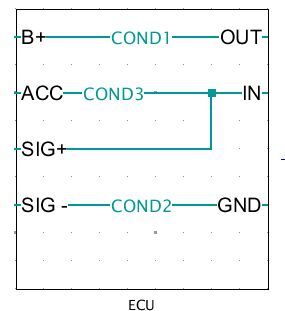

a. 我们经常听说,ECU 的内部是专有的,建模工作困难重重。当你把关注的焦点放在手头的任务上,即确定保险丝是否能保护线路,那么,利用正确的工程工具,ECU 内部连接建模就变得小菜一碟。所需的一切,如图1所示(假设性示例)。

图1:可用于 ECU 的一个简单的保险丝熔断模型

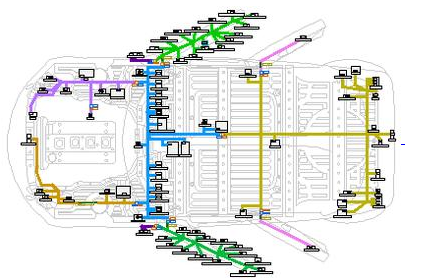

3. 说明零部件位置和汽车各部位的相对温度以及线束连接点的汽车结构模型,如图2所示。

图2:必须对线束连接点的位置和温度极限进行建模

4. 电池、保险丝、电线以及汽车上的基本分立器件(车灯、电机、开关、接地装置、继电器等)的准确模型

你可以这样做

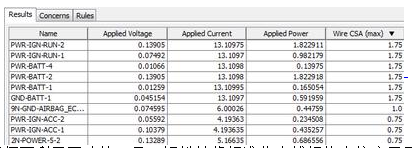

图3的例子显示的是用正确的工具可能实现的结果。工程师可以采用推荐的电线规格(Wire CSA (max) 栏),并实际应用于设计中,从而利用这些信息来推动零件选型。

图3:工程师可利用正确的工具,轻松地将标准化电线规格直接应用于设计中。

凭借这些信息,可在实际零件制造之前,在过程中及早做出设计决定。通过利用你的工程师的多年经验,你也可以为更广大的客户提供这种水平的分析和决策。

问题早发现,多省钱

图4的图表显示了在汽车的设计周期中进行设计变更的相对成本。越晚发现问题,成本越高。汽车制造商一年的保修和召回费用高达数十亿美元,这对那些直到汽车已经交到客户手中才发现问题的企业来说,严重影响了他们的盈利。你要在设计过程中及早发现问题。

评论