汽车系统与线束设计的自动短路试验

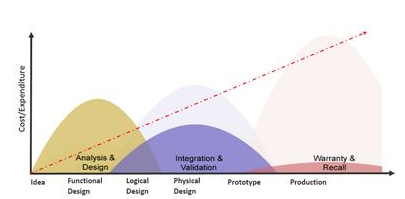

使你的设计工程师能在制造原型之前不断地进行设计分析,不但可以节约时间和金钱,还能提高你的产品的可靠性。大部分电气设计测试开始于成本最高的原型阶段,在图4中沿红线用淡色曲线表示。如果你先在创意到逻辑设计阶段花了较多的时间和精力,那么在整合过程中所花的时间、金钱和精力就会少得多,保修和召回成本也会减少。

图4:在设计过程中越晚发现缺陷,改正的成本就越高。

不再需要原型

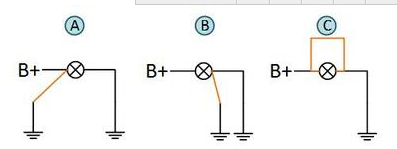

日益盛行的一类电线和保险丝尺寸规格分析是短路测试。有三种短路测试,如图5所示。

图5:三种短路测试:A – 高压侧短路测试,B – 低压侧短路测试,C – 负荷两端短路测试。

这类分析一般在物理测试中进行。这需要在设计完成后制造一辆造价高昂的原型车,成本可能高达百万美元以上。制造这类原型车的目的不只是进行电气测试,也是为了进行物理测试。这种性质的短路测试具有损坏线路的风险,可能需要进行昂贵的维修,以便使车辆为计划进行的下次测试做好准备。在设计完成前,在制造昂贵的原型车之前,这类测试应在虚拟环境中进行,并应对公司中的每一位线束工程师公开,而不是掌握在少数模拟专家的手中。

保险丝熔断时间 vs. 电线冒烟特性

在日本开始盛行的一项分析是,调整保险丝的尺寸,使保险丝在短路测试中,在电线包覆材料开始冒烟之前熔断。日本电线制造商开始公布电线的冒烟特性,以便汽车制造商与线束制造商可以进行这种保险丝尺寸调整和电线尺寸调整。

这类测试背后的主要驱动因素是耐用性。随着电线在高负荷条件下温度的升高,电线包覆层开始冒烟,电线的耐用性降低。这可能导致任何数量的耐用性问题。随着电线绝缘性减弱,电线可能变脆,并可能导致里面的裸线暴露在外,造成短路危险。想象一下,在行驶过程中,安全气囊电路意外短路,安全气囊打开的情形。保修和召回成本惊人。先期测试做得越多,参与测试工作的设计工程师越多,测试工作越轻松,产品也越完善。

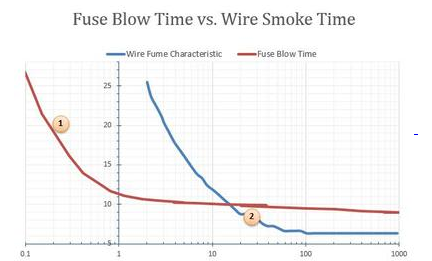

这类测试,有时称作“电线冒烟测试”,是用物理原型车来进行,费钱费时。这类测试原理如下所述:简单来说,引起负荷端短路(高压侧、低压侧或负荷两端),对电路进行观测。如果电线包覆材料在保险丝熔断前开始冒烟,则要研究解决办法。这可能涉及更换更大规格的保险丝、熔断时间更短的保险丝、更粗的电线、不同材质的电线等。图6为概念示意图。

图6:保险丝熔断时间与电线冒烟时间。

在图6的图表中,我们采用一根假设的保险丝和电线,并绘出了保险丝熔断时间和电线冒烟时间(均以秒为单位)及电流(单位:安培)。让我们来看一看图上的两个点:

在大约20安培时,我们看到,对于电线与保险丝的这一组合来说,保险丝会在电线冒烟(蓝线)之前熔断(橙线)。

在大约8安培时,我们看到,电线会在保险丝熔断前冒烟。这不是人们所希望的情况,因为这可能导致电线材料老化,总体上造成耐用性问题。

如今市场上有能帮助你做到这一点的工具。问问你自己,由公司里的任意一位工程师在设计过程的早期在虚拟环境下自动进行下列分析,是不是很重要:

整车负荷测试

多种汽车配置的自动化测试

自动保险丝尺寸调整与零件选型

自动电线尺寸调整与零件选型

自动化短路测试 -- 高压端、低压端、负荷两端短路测试或三种测试轮流进行

保险丝熔断时间与电线材料冒烟时间测试,以提高线路耐用性

小结

物理模型测试提出了两个成本问题:(1) 制造和维护原型的成本十分高昂;(2) 迟至原型阶段才发现的缺陷,改正成本十分高昂。解决办法是对于能进行适当模拟的系统,采用虚拟原型和模拟。线束很容易进行模拟,虚拟原型很容易发现缺陷,如短路或保险丝熔断时间与电线冒烟时间。利用这些工具,不但可以大大节约成本,还能缩短开发时间。

评论