基于DSP的实时自动调平控制系统设计

摘要:稳定平台隔离载体运动的特性使其在军事及民用领域中得到了广泛的应用。然而由于负载特性与工况的不同以及系统技术实现复杂等原因使得稳定平台的通用性不高。本文基于某武器系统的需要,对机电式双轴实时稳定平台伺服控制系统进行了研究。该文以TMS320F2812芯片为控制核心,结合串口通信、陀螺仪等模块设计了实时自动调平控制系统。通过编制测试软件,对控制系统进行了调试,验证了本设计预定的功能切实可行。

本文引用地址:https://www.eepw.com.cn/article/201610/306802.htm稳定平台能够有效的隔离载体运动,确保安装于稳定平台上的装置工作时不会受载体的运动影响。无论在军事上还是在民用中稳定平台都有着重要的用途。本文的主要研究对象属于实时稳定平台。实时稳定平台的载体处于运动状态,要求负载如舰载武器等在载体运动的状态下可靠稳定地工作,多见于高技术含量的武器系统如舰载设备、机载设备等,实时稳定平台对于稳定平台的快速性及动态精度要求较高,手动或滞后调平已经不能满足要求。

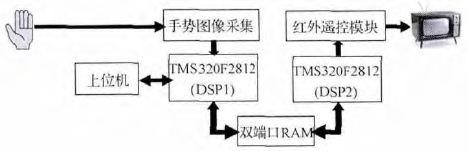

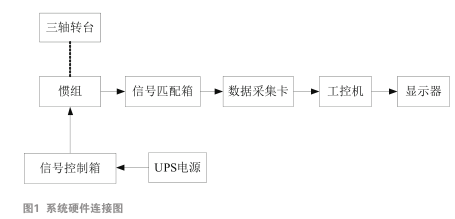

1 系统组成

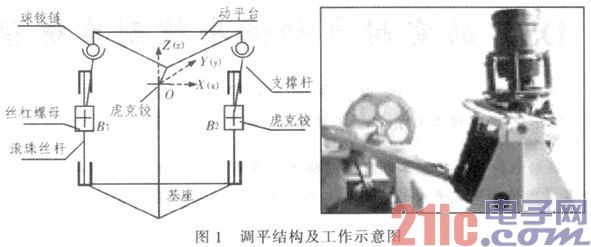

1.1 调平原理

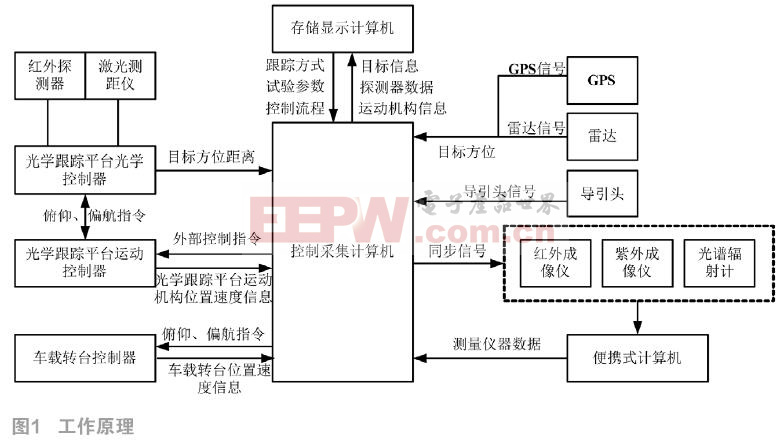

调平系统的结构原理示意图如图1所示,主要由动平台,三自由度球铰链,支撑杆,二自由度虎克铰,丝杆螺母和滚珠丝杆,基座等部件构成。动平台通过支点A1,A2及O点分别与平台的基座和传动支链相连接,并构成以O点为直角的等腰直角三角形A1A2O。系统工作时,当检测到动平台处于非水平状态后,控制系统经过解算得出两球铰应上升或下降的行程,然后驱动电机经传动机构(减速箱)控制丝杆转动带动丝杆螺母上移或下移,继而支撑杆带动球铰控制动平台进行稳定调平运动。系统调试时由一个电机通过带轮驱动曲柄摇杆机构带动系统进行摇摆动作,控制系统控制电机进行实时调平。

1.2 控制系统硬件构成

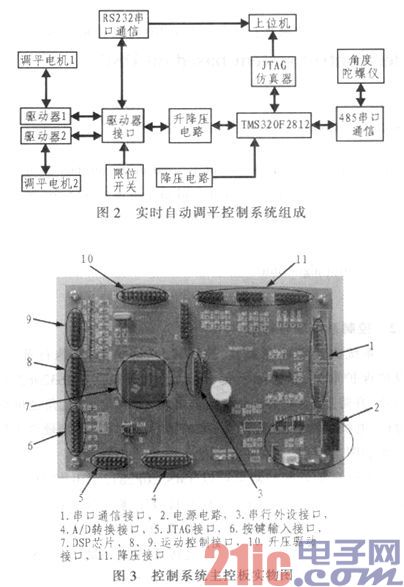

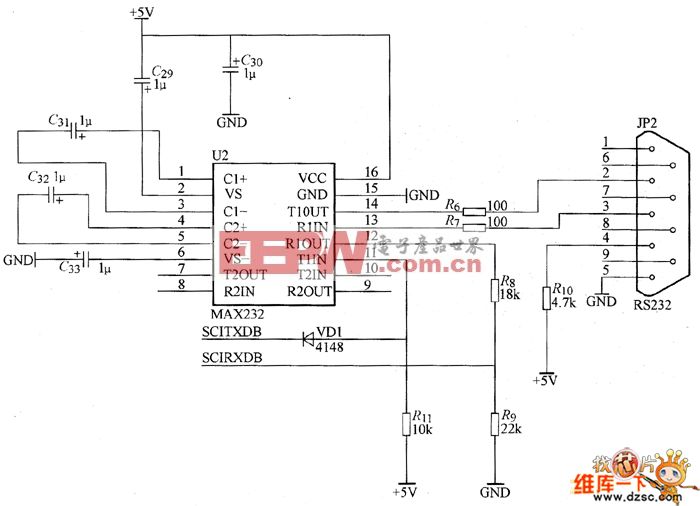

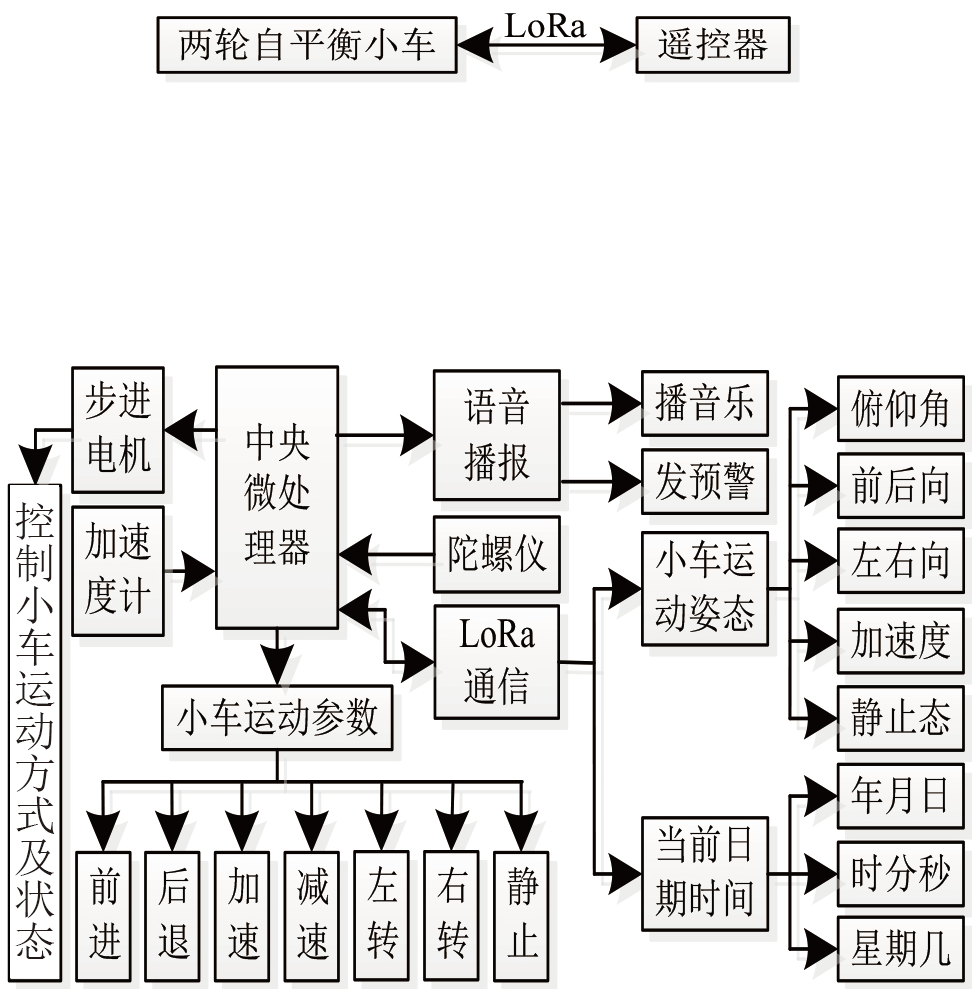

系统由倾角检测部分,控制部分,通信部分,执行部分,限位保护部分,状态显示部分组成,主要包括TMS320F2812芯片,升降压电路,485串口通信模块,角度陀螺仪,角速度陀螺仪,电机驱动器,限位开关,状态显示模块等。系统硬件工作原理如图2所示。

实时自动调平控制系统以TMS320F2812芯片为核心,通过485串口通信控制陀螺仪并接收陀螺仪角度数据,通过滤波处理,得到系统摆动角速度与倾角状态,经过TMS320F2812芯片计算得出电机转速,再由TMS320F2812的两路脉冲信号经过升压电路分别发送给两台电机驱动器驱动电机进行调平。驱动器可通过降压电路把电机实际精确位置信息反馈给控制系统。限位开关可保证不会发生超量程动作导致机械结构损坏的现象。上位机可通过JTAG仿真器与控制系统连接,实现调试试验程序、下载等功能,也可通过RS232串口与驱动器连接,方便监测电机系统状态。状态显示可观测到系统调平状态及有无错误发生。

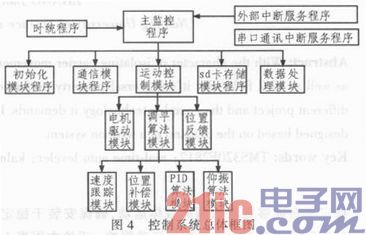

控制系统主控板如图3所示。该控制板的主要功能模块电路与硬件设计章节所述基本一致。控制板以TMS320F2812为核心,其集成的通信模块与电机控制模块非常适合本系统功能的实现。除此之外还通过通用I/O口设计了电机、传感器等接口电路以及按键应用,在控制板背面还设计了SD卡模块。

2 实时调平控制方案

2.1 实时调平控制系统软件总体框图设计

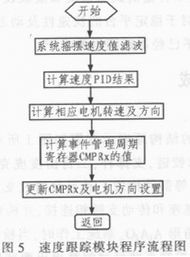

控制系统软件采用C语言编写,采用模块化设计,便于调试。控制系统软件包括主监控程序、初始化模块程序、运动控制模块程序、数据处理模块程序、SD卡存储模块程序、通信模块程序等组成,其中运动控制模块又分为:电机驱动模块、调平算法模块、位置反馈模块等。控制系统软件总体框图如图4所示。

2.2 实时调平控制算法程序设计

调平算法模块包括3个部分:速度跟踪与位置补偿模块、PID算法模块。其中速度跟踪模块使调平机构在系统摇摆时能够以相同的速度反向运动以实现调平粗调;位置补偿模块可以使得调平系统减小静态误差,在动态调平过程中减小动态误差积累;PID算法实现了电机运动状态随着系统摇摆速度而实时变速的功能;抑振模块改善了系统的动态性能,使得调平快速响应性能以及动态精度进一步提高。

1)速度跟踪与位置补偿模块程序

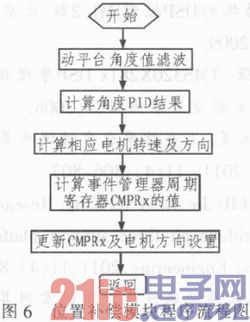

速度跟踪模块及位置补偿模块程序流程图如图5~6所示。

当控制系统采样速度经过滤波,并计算出速度PID结果后,依据传动链传动比及丝杆螺母速度与动平台角速度之间的关系便可得到电机转速。由电机转速便可计算出事件管理器周期寄存器设置值,最后更新周期寄存器的值便可改变电机转速。电机转速与周期寄存器设定值之间的关系如下。

其中,V为电机转速,SYSCLOUT为系统时钟频率,TxCMP为周期寄存器设定值,NPR为电机驱动器设定的电机转动一圈所需脉冲数。

位置补偿模块与速度跟踪模块实现过程相似,角度误差最终转换成电机转速,补偿速度跟踪模块程序造成的位置误差。

2)PID算法模块程序

PID算法是电机驱动的核心算法,它实现了电机随传感器数据实时变速的功能,是实现实时调平的基础。当传感器数据经过数据处理后便可由PID算法计算出比例偏差,如果比例偏差大于设定的最小值便进入计算积分项Sk、微分项dk程序,最后计算出PID最终结果:

Upid=KpxekxKIxSk+KDxdk (2)

3 系统主要功能模块调试与分析

3.1 PWM脉冲功能调试

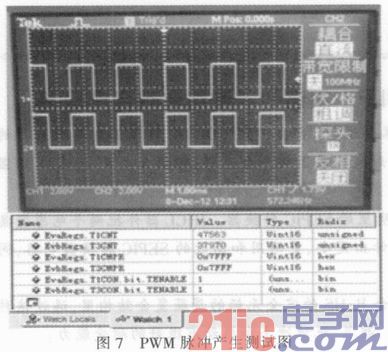

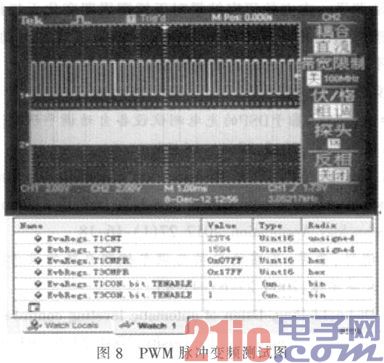

PWM脉冲功能是DSP控制系统最重要的功能之一,是驱动电机的最主要手段。控制系统通过发送脉冲来控制电机位置,DSP通过改变发送脉冲的频率来控制调节电机的转速。文中通过DSP2812的T1PWM与T3PWM管脚分别控制两个调平电机。PWM功能测试结果如下所示。图的上半部分为示波器采集图,下半部分为CCS中程序运行时寄存器的值。由图7~8可以看出PWM脉冲产生与PWM脉冲频率改变两项主要功能都运行正常。

3.2 串口通信功能调试

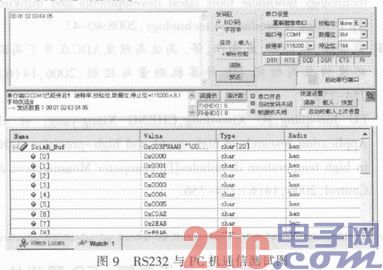

在本文设计中,采集传感器的数据使用的手段是通过DSP2812中集成的串口通信模块,串口通信与不同的芯片组合可以构成两种通信模式:RS232与RS485。由于采用RS485虽然通信距离长,抗干扰强,但是这种方式不能直接与PC机通信,因此本文选用MAX3232元件将通信功能设计成RS232模式。图9为RS232与PC机通信测试图,其中上半部分为PC机软件发送数据图,下半部分为CCS软件中寄存器数据观察窗。测试程序运行过程中,在PC机上通过串口猎人软件发送一串16进制数据:0x00,0x01,0x02,0x03,0x04,0x05,在寄存器视窗中观察到数据采集数组中成功的接收到了PC机发送的数据。

3.3 实时调平算法程序调试结果

经过算法程序反复调试,获得了理想的滤波及PID参数,程序运行效果良好,控制系统可以实现±20°以内最高摇摆速度不高于20°/s的工况内的实时调平,实时调平精度可控制在±0.3°,满足了武器系统的要求。

4 结论

文中以TMS320F2812为核心,通过滤波算法及PID算法的应用,并通过试验调整系统参数,实现了某武器系统的实时自动调平。本文的研究结果对于摇摆周期变化无规律,摇摆角度幅值变化无规律等复杂情况下的机电式实时动态自动调平提供了一个通用的解决方法。

评论