基于ARM的电磁继电器参数检测仪

摘要:针对目前市场上存在的一些电磁继电器参数检测仪器的缺点,为了能够精确采集电磁继电器的吸合电压等主要参数,采用ARM技术和上、下位机方法,设计了一款基于ARM Correx—M3芯片STM32F103ZET6单片机控制的电磁继电器综合参数检测仪。该仪器可完成对动断、动合、转换型直流继电器的线圈电阻、触点接触电阻、最小吸合电压、最大释放电压、吸合时间、释放时间等参数的测试。

本文引用地址:https://www.eepw.com.cn/article/201610/305821.htm0 引言

产品检测是生产厂家和用户都关心的问题。在产品生产过程中,检测是必不可少的一部分,有的还是工艺过程的一道工序。电磁继电器是电力系统以及其他电气控制系统中常用的开关元件,它们的可靠性是电力系统和其他电气控制系统可靠运行的重要保证,因此,必须对继电器的特性参数进行准确的测试。电磁继电器的电气参数主要有线圈电阻、触点接触电阻、吸合电压、释放电压、吸合时间、释放时间等。这些参数对研究继电器可靠性、动态性能具有重要意义,是保证其质量特性的重要参数。

1 系统总体架构

1.1 系统硬件结构

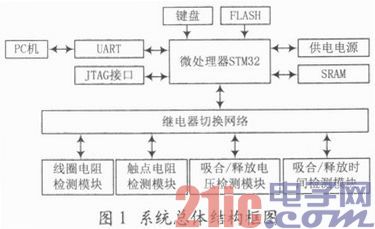

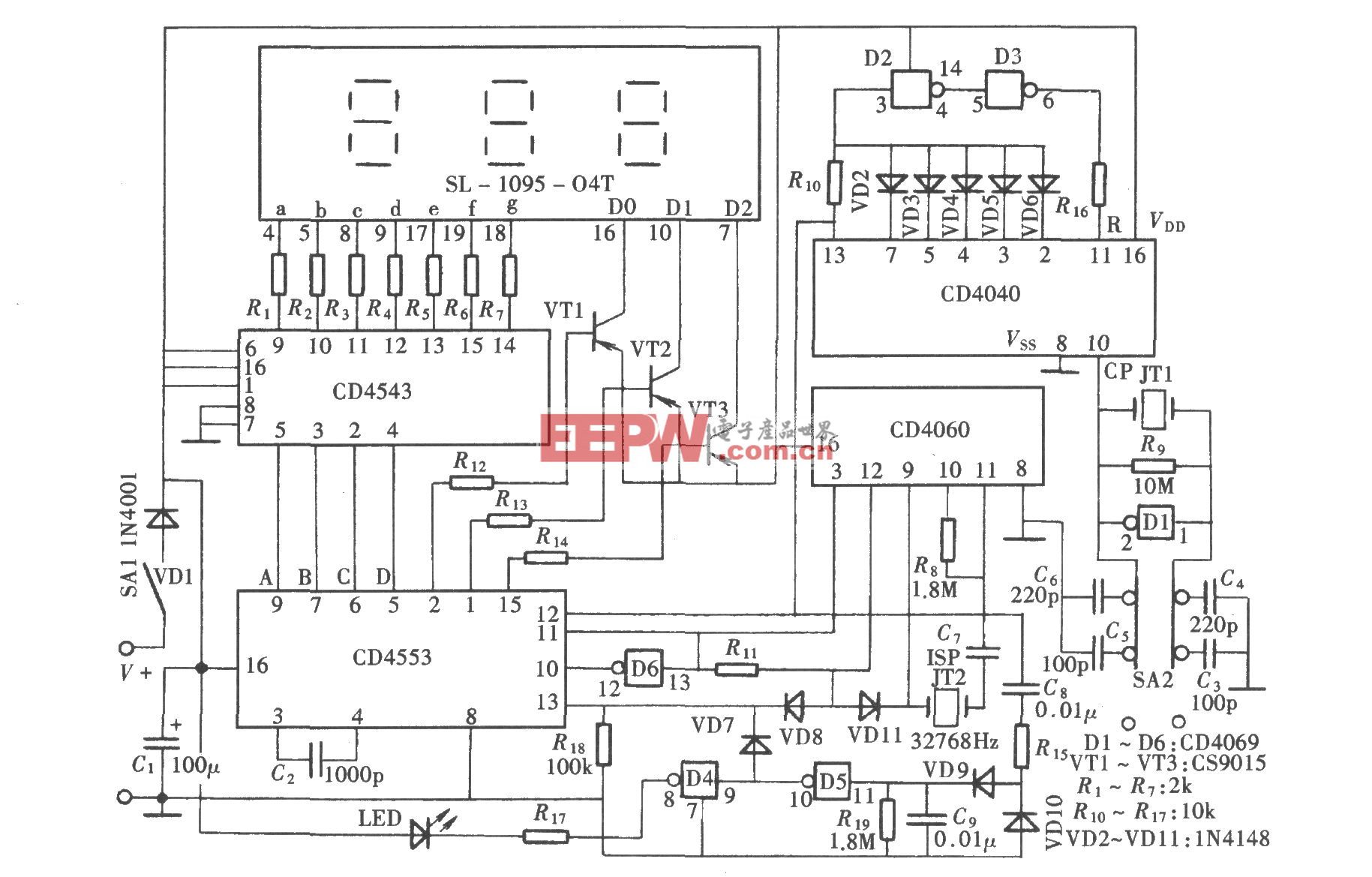

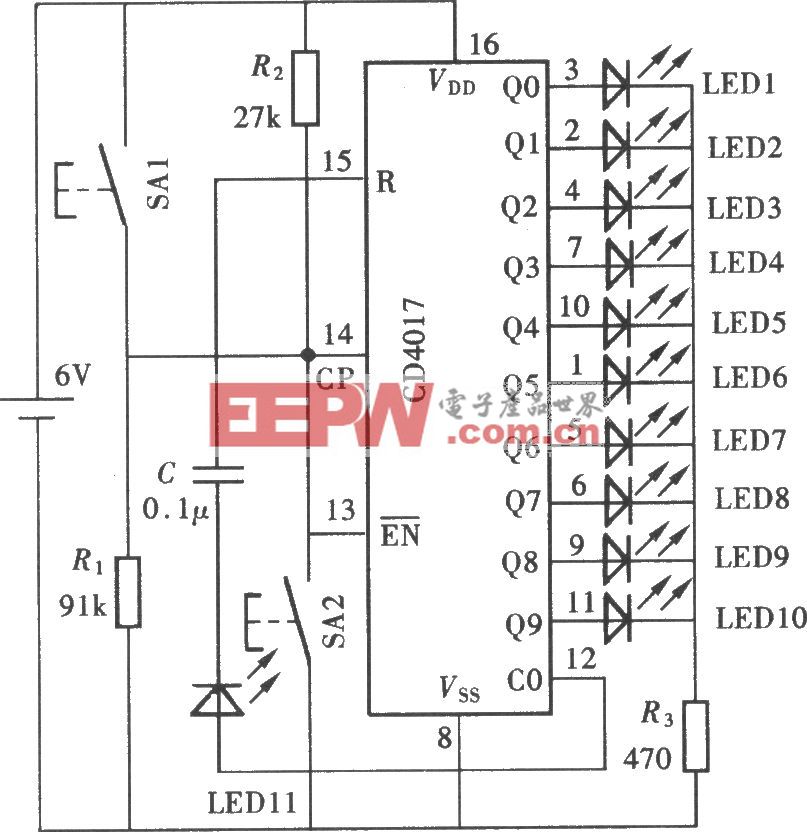

系统硬件主要包括UART串口通信模块、JTAG接口模块、测试结果显示模块、检测程序存储模块FLASH、检测电路模块以及SRAM模块。系统总体硬件结构框图如图1所示。

1.2 系统微处理器

本系统主要由检测部分和显示控制部分组成。在本设计中,采用了高性能的ARM Cortex芯片STM32F103ZET6。该芯片内部采用哈佛结构,其中集成有64 KB的RAM和512 KB FLASH,并且具有运算速度快、体积小和低功耗的特点,完全能满足本设计的要求。Cortex—M3是一个32位的核,它采用的是Tail—Chaining中断技术,最多可减少12个时钟周期数,基于硬件进行中断处理,通常可减少70%的中断。Cortex-M3还采用了新型的单线调试(Single Wire)技术,可对独立的引脚进行调试。

1.3 系统工作流程

系统上电后,首先完成对各个寄存器的初始化工作,然后等待开始检测命令;单击上位机界面上的START命令,然后上位机给单片机发送开始检测命令;单片机接到开始命令后开始向检测电路发送检测命令,然后单片机处理检测电路发回的数据,得出继电器的各个参数,通过串口把这些参数显示在上位机的界面上。

2 检测电路设计

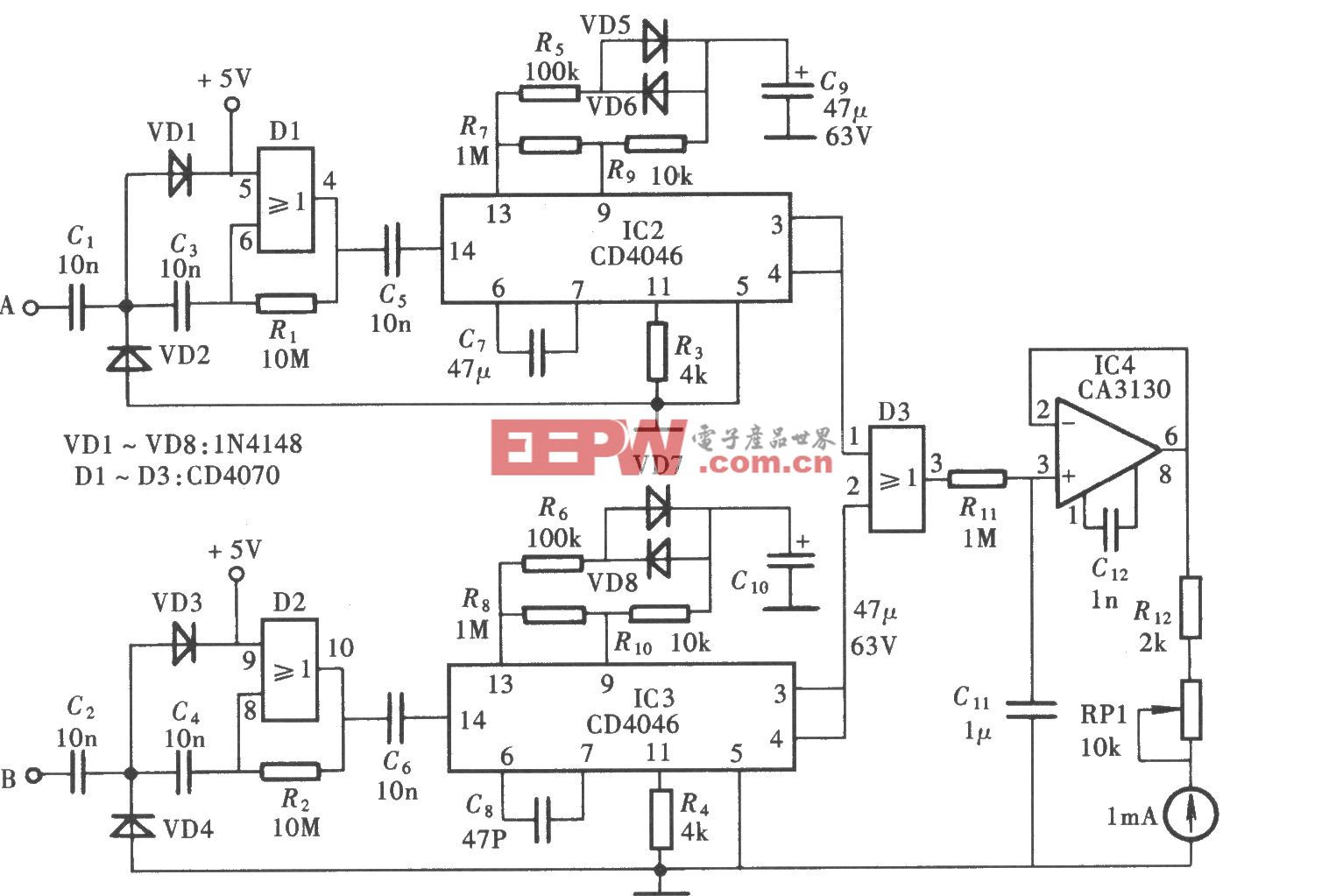

2.1 驱动电压的设计

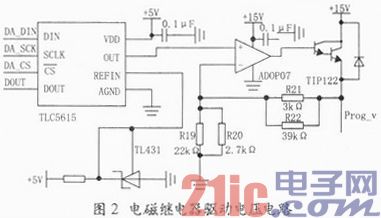

为了准确测出继电器的吸合电压,必须得到一个从0开始按照一定量增大的电压源,每次增大的电压量越小,测试的结果越准确,但是所要求的电路也越复杂,所以我们必须根据实际的要求在这中间找到一个平衡点。图2所示为系统驱动电压电路。

图2中,TL431用于给TLC5615提供2.5 V的基准电压源,DA DIN是串行数据输入端,DA CS是低电平有效的片选信号输入端,DA SCK是串行时钟输入端,DOUT是用于级联的串行数据输出端,OUT是DAC模拟电压输出端,输出模拟信号。由于从TLC5615输出的模拟信号很小,不能驱动继电器,所以,本设计在后面又加上了放大电压电路和放大电流电路。

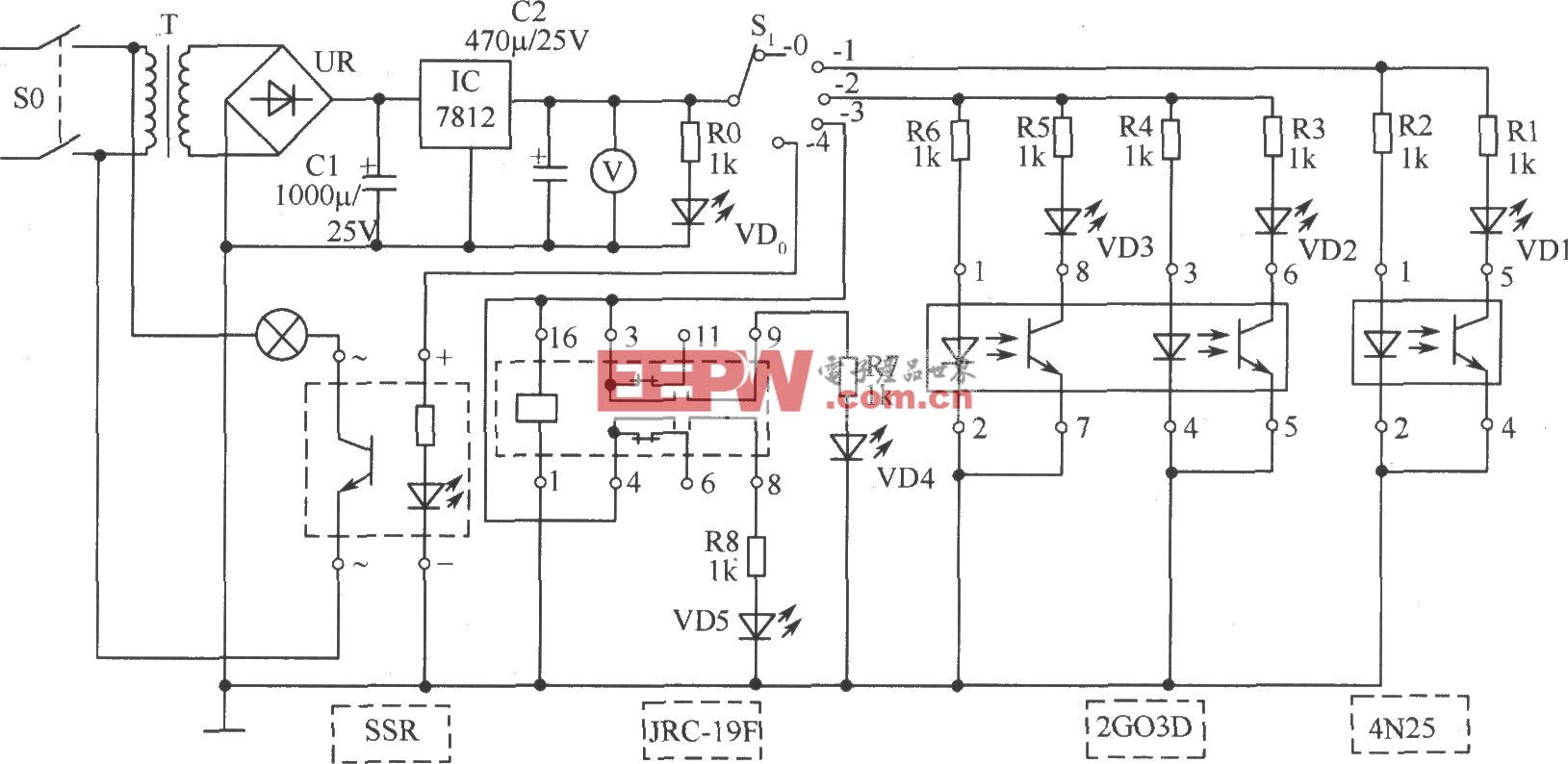

2.2 集成切换网络的设计

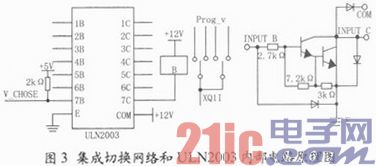

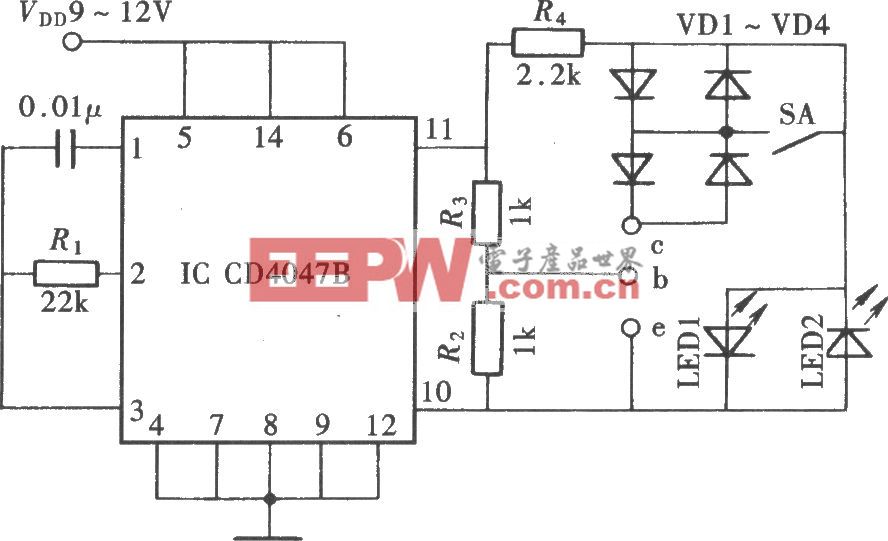

本系统的集成切换网络是利用继电器的开关工作原理完成的,利用单片机发出的不同指令控制继电器的闭合,从而切换到不同的测试电路模块。在测试吸合/释放电压时,首先ARM Cortex发出测试参数为吸合/释放电压的指令。集成切换网络根据指令,切换到Prog_v一侧,XQ1I连接所测继电器触点一端,具体电路如图3所示。

为了解决单片机的I/O驱动能力不足的问题,选用ULN2003作为继电器的驱动芯片。ULN2003是高压大电流达林顿晶体管阵列电路,它具有工作地电压高,工作电流大,灌电流可达500 mA,并且能够在关态时承受50 V的电压,输出还可以在高负载电流并行运行。它采用集电极开路输出,输出电流大,故可直接驱动继电器。ULN2003的每一对达林顿管都串联一个2.7 kΩ的基极电阻,在5 V的工作电压下它能与TTL和CMOS电路直接相连,可以直接处理原先需要标准逻辑缓冲器来处理的数据。通常单片机驱动ULN2003时,上拉2 kΩ的电阻,同时,COM引脚应该悬空或接电源。

2. 3 数据处理及与上位机的通信

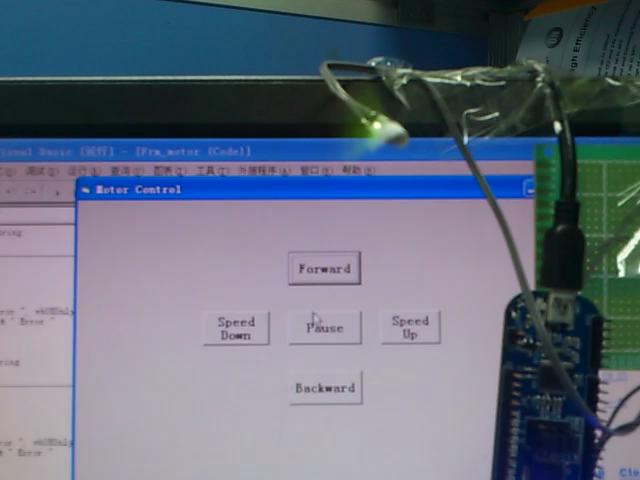

接收到的数据通过异步串口管脚与3.3 V转换芯片MAX232相连,外接串口线同PC机进行通信,接收和发送数据,STM32作为下位机负责接收上位机的指令以及控制各部分电路并处理数据,然后向上位机发送数据,PC机接收数据,并通过VC编程把接收的数据通过界面显示出来。这里PC机的VC通过串口发送命令给STM32,主控芯片接收命令并判断有效,即可开始控制电路进行工作。由于篇幅所限,本文未对STM32的最小系统硬件部分作详细说明。

3 系统软件设计

系统软件部分主要包括STM32微处理器控制程序和上位机程序两部分。由于下位机软件使用C语言来开发,所以选择了一款支持C语言编程的开发环境。由于使用的是J—LINK接口调试方式,选择用IAR SYSTEM作为下位机的控制平台开发工具。

3.1 微处理器控制程序

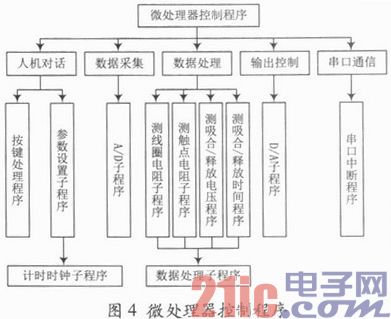

图4所示是本系统的微处理器控制程序。本程序的核心部分是线圈电阻子程序、触点电阻子程序、吸合/释放电压子程序、吸合/释放时间子程序。

3.2 吸合电压算法设计

对于吸合/释放电压的测试,这里将对比三种测试算法:二分算法、步进自适应中值算法和差异比较算法。

评论