高频低造型电源变压器的设计与应用

摘要

本文引用地址:https://www.eepw.com.cn/article/179889.htm

探讨了高频低造型电源变压器设计的有关问题,给出了平板式绕组的设计制作方法。该方法能自动串连绕组各层导体,从而解决了绕组各层导体之间的连线问题,避免了焊接,大大提高了器件的可靠性和绕组对磁心窗口的利用率。实验结果表明,用这种方法制作的变压器漏感小、效率高,特别适合用于分布式高功率密度的开关电源模块当中。文中还给出了高频低造型电源变压器的计算机辅助设计方法,这不仅使得设计过程更灵活、快捷,也使得设计结果更可靠。

关键词

高频低造型变压器绕组制作计算机辅助设计

Abstract:Thispaperdiscussestheissuesrelatedtohigh-frequencyandlow-profilepowertransformers.Anewdesignandfabricationmethodforplanarwindingshasbeenpresented.Itautomaticallyseries-connectseachlayerofthewinding,thussolvingtheproblemofinterlayerconnections,andeliminatingexternalsoldering.Italsogreatlyimprovesthereliabilityofthecomponentandtheutilizationofthewindowarea.Experimentalresultshaveshownthatthenewmethodcanresultinlowleakageinductance,highefficiency,andisparticularlyusefulforthedesignofinductorsandtranstformersusedinlow-profileandhigh-power-densityconvertermodules.Finally,acomputer-aideddesignofhigh-frequencyandlow-profilepowertranstormershasbeengiven,whichallowsthetransformerdesigntobefaster,

moreflexibleandreliable.

Keywords:HighfrequencyLowprofileTransformerwindingFobricationComputer-aideddesign

1引言

随着开关电源的普遍应用,广大用户对电源模块也提出了更高的要求,诸如效率高、性能可靠、体积小,而且对模块的整体高度往往也有限制,因而高频低造型磁性元件的研究日益受到重视。这种新型磁性元件的磁心呈扁平状,高度很小(低于1cm),绕组也不再采用传统的实心圆导线或绞合线来绕制,而是用柔性或刚性的印刷电路板来实现,导体呈平板状。这种独特的结构不但可省去绕组固定架,提高了窗口的利用率,而且有利于散热、减小漏感和实现自动化生产。另外,由于电流沿导体宽度方向分布,因而可减小趋肤效应所引起的损耗。缺点是采用印刷电路板制作多层绕组时往往需另加焊孔以连接相邻导体,当匝数较多时设计制作便很复杂。美国A.J.Yerman等人发明了一种无须焊接的绕组制作方法,但这种方法需要两层导体才能形成一匝,因而没有有效地利用已经有限的磁心窗口高度。

变压器的设计还涉及到磁心和绕组的几何结构参数确定及绕组布置问题,传统的变压器设计一般都是先根据设计要求计算磁心窗口面积和磁心横截面积的乘积,然后再选用合适的磁心,确定绕组匝数、激磁电感等,但这种方法只限于低频应用。当开关频率很高时(100kHz以上),变压器的铁损和铜损都会明显增大,且与变压器磁心和绕组的结构及相对布置密切相关。现今的用户对电源模块的体积特别是高度都有要求,使得设计者趋向于采用低造型电源变压器。如果还是采用传统的方法,那么设计出来的变压器就会很难满足要求,即使满足要求,也不一定是最佳设计。

本文将给出一种新颖的折叠式绕组设计和制作方法,先将铜片加工成所要求的形状,然后再折叠成绕组,每层铜导体所形成的匝数提高到5/6匝。另外还给出了用这种方法制作绕组的低造型变压器和电感器在开关电源中的具体应用及测试结果。最后根据高频变压器的铜损和铁损与几何结构参数、频率之间的关系,利用计算机辅助设计,针对用户的使用要求,寻找体积最小即功率密度最大的电源变压器优化设计方案。这种方法不但快捷,而且使得设计者能方便地调整设计参数,直到得到满意的设计结果。

2高频低造型电源变压器的研制与应用

2.1多层印刷电路板型及“z”字形折叠式绕组

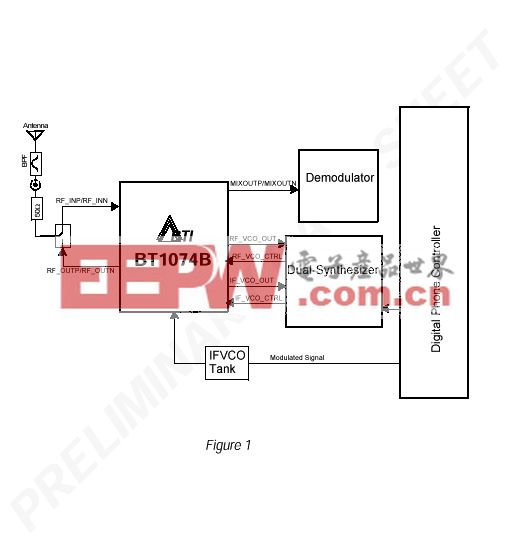

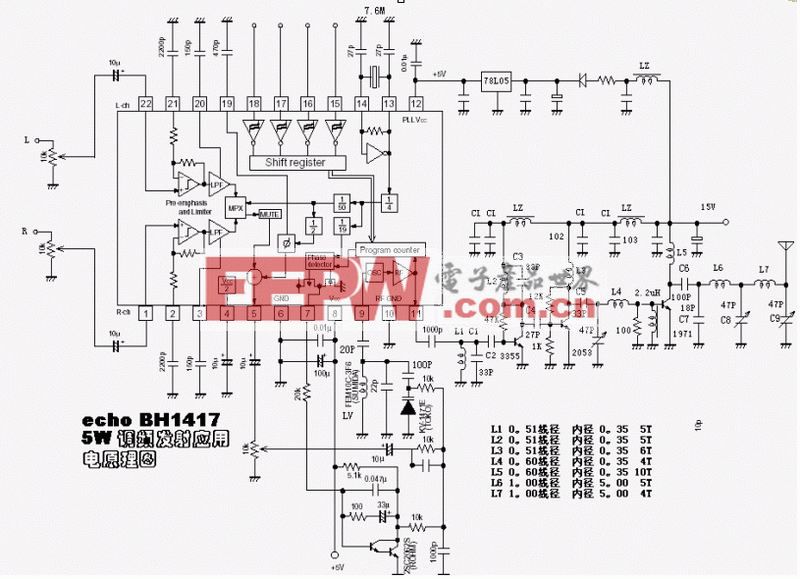

D.V.D.Linde等人于1991年报导了用印刷电路板工艺制作多层绕组及应用,图1所示的是其采用的绕组导体串连方法,图中的端1和端2是绕组的引出端。图中所示的是一“匝数为6”(当然可以更大)的绕组,它实际上是由三个双面PCB组成,每个双面PCB的上下层导体则由“局部焊孔”相连。每层导体都有向外伸出的“连接铜片”,相邻的双面PCB正是靠这些“连接铜片”上的焊孔相连。如果要求的绕组匝数较多,连接点和连接线就会很多,例如当绕组匝数仅为10时就得有20个连接点和11条连接线。当绕组匝数较多时也未必能实现绕组的制作,因为“连接铜片”的多少受磁心尺寸的限制。连接点增多不仅给制作带来难度,同时也影响可靠性。为了解决连线以及焊接问题,A.J.Yerman等人发明了“z”字折叠式绕组,先用柔性PCB腐蚀制成一定形状的铜片,见图2,然后再折叠成绕组。图中的绕组是以“z”字折叠4个半匝的柔性PCB而成,总匝数为2。它实际上是由位于顶层以实线表示的导体7和底层以虚线表示的导体8折叠而成,而绕组的一匝实质上是由顶层的半匝和底层的半匝形成。端5和端6是引线端,虚线1、2和3为折叠线,9为绝缘材料,4为留给磁心心柱的通孔。这种方法的好处是避免了焊接,提高了整个元件的可靠性,但由于需要两层铜箔才形成整一匝,当匝数要求较多,而磁心高度又有要求时,绕组的高度便满足不了要求。

(2)

式中:Rac——绕组的交流电阻;

M=△(sinh2△+sin2△)/(cosh2△-cos2△)

D=2△(sinh△-sin△)/(cosh△+cos△) △=tw/δ;δ(趋肤深度)=

f——开关频率;

μo——真空磁导率,μo=4π×10-7。

滤波电感器也采用相同的磁心,只是留了约1mm的气隙以防止磁心饱和及减小由于直流偏置所引起的损耗。电感器的绕组由两个具有相同匝数的绕组并联而成,以减少铜损。所制作的变压器和电感器整个磁心高度仅为8mm。

评论