晶体硅电池组件EL缺陷分析

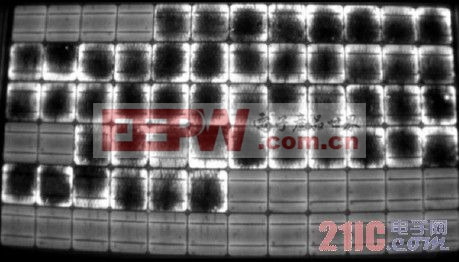

:EL检测仪,又称太阳能组件电致发光缺陷检测仪,是跟据硅材料的电致发光原理对组件进行缺陷检测及生产工艺监控的专用测试设备。给晶体硅电池组件正向通入1-1.5倍Isc的电流后硅片会发出1000-1100nm的红外光,测试仪下方的摄像头可以捕捉到这个波长的光并成像于电脑上。因为通电发的光与PN结中离子浓度有很大的关系,因此可以根据图像来判断硅片内部的状况。

本文引用地址:https://www.eepw.com.cn/article/177434.htm缺陷种类一:黑心片

EL照片中黑心片是反映在通电情况下电池片中心一圈呈现黑色区域,该部分没有发出1150nm的红外光,故红外相片中反映出黑心,此类发光现象和硅衬底少数载流子浓度有关。这种电池片中心部位的电阻率偏高。

缺陷种类一:黑心片

缺陷种类二:黑团片

多晶电池片黑团主要是由于硅片供应商一再缩短晶体定向凝固时间,熔体潜热释放与热场温度梯度失配导致硅片内部位错缺陷。

缺陷种类二:黑团片

缺陷种类三:黑斑片

黑斑片一般是由于硅料受到其他杂质污染所致。通常少数载流子的寿命和污染杂质含量及位错密度有关。黑斑中心区域位错密度>107个/cm2,黑斑边缘区域位错密度>106个/cm2均为标准要求的1000~10000倍这是相当大的位错密度。

缺陷种类三:黑斑片

缺陷种类四:短路黑片

缺陷种类五:非短路黑片

短路黑片、非短路黑片成因

电池片黑片有两种,全黑的我们称之为短路黑片,通常是由于焊接造成的短路或者混入了低效电池片造成的。而边缘发亮的黑片我们称之为非短路黑片,这种电池片大多产生于单面扩散工艺或是湿法刻蚀工艺,单面扩散放反导致在背面镀膜印刷,造成是PN结反,也就是我们通常所说的N型片,这种电池片会造成IV测试曲线呈现台阶,整个组件功率和填充因子都会受到较大影响。

缺陷种类六:网格片

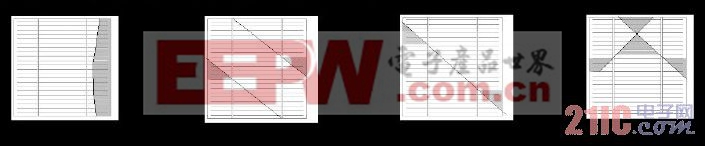

网格片是由于电池片在烧结过程中温度不当所致,网纹印属于0级缺陷,下图所示的网格片组件可以判为A级品。

缺陷种类六:网格片

缺陷种类七:断栅片

电池片断栅是在丝网印刷时造成的,由于浆料问题或者网版问题导致印刷不良。轻微的断栅对组件影响不是很大,但是如果断栅严重则会影响到单片电池片的电流从而影响到整个组件的电性能。

缺陷种类七:断栅片

缺陷种类八:过焊片

电池片过焊一般是在焊接工序产生的,过焊会造成电池部分电流的收集障碍,该缺陷发生在主栅线的旁边。成像特点是在EL图像下,黑色阴影部分从主栅线边缘延副栅线方向整齐延伸。栅线外侧区域,一般为全黑阴影。栅线之间一种是全黑阴影,一种是由深至浅的过渡阴影。我们通过计算黑色区域的面积来判定缺陷的级别。

缺陷种类八:过焊片

缺陷种类九:明暗片

明暗片是由于转换效率不同的电池片混入同一个组件中,特别明亮的电池片是电流较大的电池片,电流差异越大,亮度的差异就越明显。混档会导致高档次的电池片在组件工作过程中不能彻底发挥其发电能力,从而造成浪费。

缺陷种类九:明暗片

缺陷种类十:局部断路片

电池片沿着主栅线的一边全部为黑色表明这一边的电子无法被主栅线收集,通常是由于电池片背面印刷偏移导致铝背场和背电极印无法接触从而形成了局部断路。我们应该在层压前EL加强检验及时将这种电池片挑出,防止流入后道工序。

缺陷种类十:局部断路片

缺陷种类十一:裂纹片、破片

裂纹片的成像特点是裂纹在EL测试下产生明显的明暗差异的纹路(黑线)。裂纹可能造成电池片部分毁坏或电流的缺失。在EL测试下,如果表现为以裂纹为边缘的一片区域呈完全的黑色,那么该区域为破片。裂纹会造成其横贯的副栅线断裂,从而影响电流收集。而主栅线因有镀锡铜带相连,不会造成断路。根据此特性,各种裂纹造成的电池失效面积如下:

缺陷种类十一:裂纹片、破片

隐裂片、破片原因分析

由于产生隐裂片和破片的原因非常复杂,各种类型的外力因素均可能造成电池片裂纹甚至破片,因此很难寻求统一规律或得出确定性答案,因此现只对有可能造成晶体硅电池组件隐裂纹或破片的原因做探索性分析。

评论