台达双头数控车床成本约束方案

1、引 言

本文引用地址:http://www.eepw.com.cn/article/163725.htm双头数控车床属于非标准数控车床,是专用机床设备。客户根据使用单位具体技术条件,采用台达机电一体化技术应用方案,有效地控制设备成本,良好地满足最终用户的应用要求。

双头数控专用车床的主要特征是利用双主轴箱对加工件进行双向加工。相对于传统车床的单向加工过程,双头数控专用车床实现了双向加工,理论加工效率提高一倍。对于不易二次定位装夹的同轴度要求较高的盘套类和短轴类(不需尾座顶尖)零件批量加工,CNC精密全自动双头车床是高效的甚至是唯一的加工设备。双头数控车床包括左右滑台座、左右大拖板、左右纵向滚珠丝杠副、左右纵向伺服电机和数控装置。在左右滑台座之间设有与其固定连接的主轴座,该主轴座内设有空心主轴、传动箱和变频电机,在左右大拖板上设有横向的左右中拖板,该左右中拖板上设有配套的左右横向滚珠丝杠副和左右横向伺服电机。

2、系统设计

2.1 控制系统技术分析

本案双头数控车床主要开发目的是追求加工效率,工艺动作比较简单,其大托板可以随意纵向运动,左边主轴箱起动,大托板快进向左移动,到位后变为工进吃刀,加工到位后主轴电机停止运转,并且马上制动,主轴安装电磁刹车制动器,主轴瞬间停止;大托板带动镗刀快速退出,右侧到位后暂时停止移动,右侧主轴电机起动,大托板快速向右移动,到位后变为工进吃刀,加工到位后主轴电机停止运转,电磁刹车制动器动作,主轴瞬间刹车,大托板带动镗刀快速退出到位,等待下一个加工动作,一个来回加工循环结束,下一个循环继续工作,周而复始,直到按下停止按键,结束整个工作过程,设备停机待命。工件卡具是液压卡头,设有压力不足报警显示,提示使用者注意。

2.2 设备电气控制方案

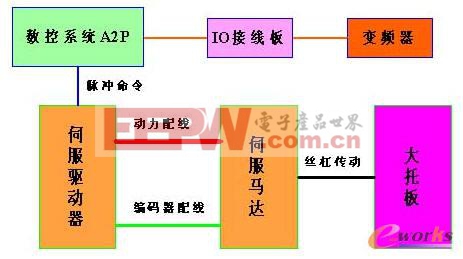

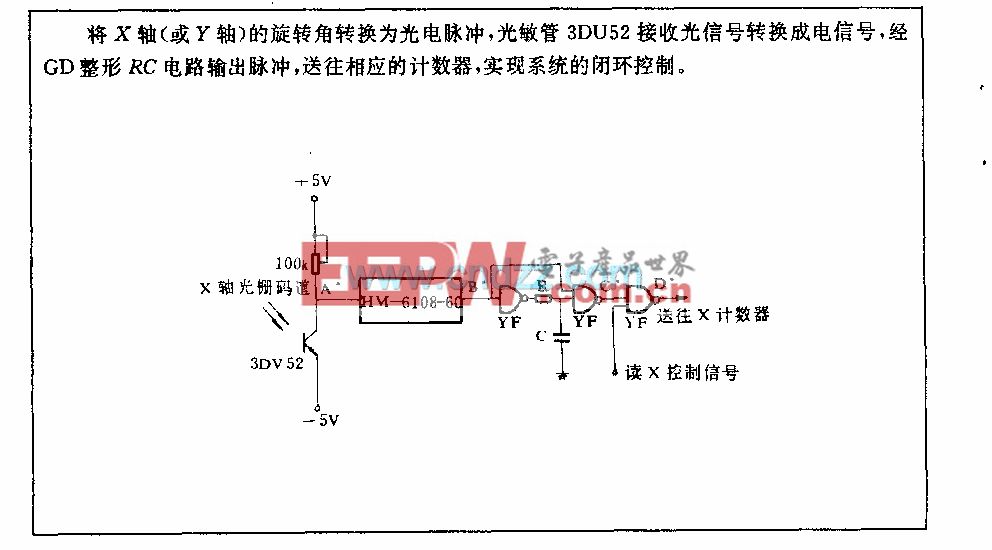

考虑到本案设备对加工精度没有非常严格的要求,制定了比较经济的控制系统解决方案。基于台达自动化平台的双头数控车床电气控制系统原理组成示意图如图1所示。

图1 双头数控车床电气控制系统

上位控制器采用台达数控系统A2P-1单轴控制器,成本较低,完全适合客户的应用场合,数控系统发给伺服驱动器运行脉冲命令,实行精准定位要求,大托板运行由伺服系统控制,考虑到大托板运转惯量的实际需要,我们选择台达A系列3.0KW中惯量伺服马达,提供充足的动力来源。主轴电

机5.5KW,选择了两台台达B系列交流变频调速器,主轴转速达到3000RPM,通过变频器数字操作面板实时显示电机转速,电机频繁起动、电磁刹车制动停止。频率指令来源外部电位器旋钮,根据不同工件的加工要求人工调速。变频器运转命令由继电器触点控制,由数控系统输出开关命令。

2.3 控制系统实现

(1)数控系统:台达PUTNCA2P-1,一台。

(2)伺服驱动器:台达ASD-A3023MA,一台。

(3)伺服马达:台达ASMT-30M250AK,1台。

(4)变频器:台达VFD055B43A,2台。

3、台达A2P系统调试

根据设备现场实际运行状况,JOG(手动)方式下估算出伺服负载惯量比值,根据该值,使用伺服增益计算软件调试伺服增益,反复测试,调整到合适的加工精度状态下。变频器设置好相关参数,调速和运转命令由外部提供。A2P数控系统用户加工程序和其它的数控产品不太一样,类似填写电子表格形式,最终程序如下:

4、结束语

本案例技术方案比较容易实现,本文并非突出技术创新,只是借助本文,体现台达DELTA机电产品在机电一体化解决方案和性价比方面的优势,能够在满足客户实际技术需求的基础上,尽量为客户节约经济成本,也为其他用户应用台达机电产品实现控制系统要求提供了借鉴和参照经验。

评论