基于硅微传感器的混合机桨叶状态无线测试系统

1 引 言

本文引用地址:https://www.eepw.com.cn/article/159723.htm混合是固体火箭推进剂制造过程中的一个关键工序,对保证产品质量,特别是保证安全生产,是极为重要的。目前国内固体推进剂的混合设备大都使用立式混合机。该混合机有一对桨叶,其中近心桨为实心,远心桨为空心,依靠两桨叶的自转和远心桨围绕近心桨的公转对药浆进行搅拌。由于药浆是危险的含能材料,在搅拌混合过程中桨叶对药浆进行挤压、剪切,如果超过药浆的搅拌感度,就会出现燃爆事故。为避免事故发生,需要测量桨叶上的压力信号,但采用有线的测量方法无法实现测量目的。蓝牙、ZigBee等短距离无线技术的出现和发展,使此类测试系统的研发成为可能。

为此,本文设计并实现了混合机桨叶状态的在线检测系统,通过蓝牙无线传输的方式将桨叶上硅微压阻压力传感器采集到的信号发送出来,然后在混合机外接收并进行处理。系统的实现为实时判断混合机生产过程中的安全状态奠定了基础。

2 测试系统的设计

测试系统的设计过程包括硅微压阻压力传感器的选型及安装、无线传输数据方式的实现等几个关键环节。

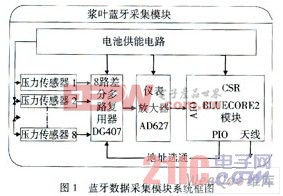

为了获取桨叶上的压力数据,应在混合机远心桨和近心桨桨叶上各安装若干个微型压力传感器,并在桨叶轴上各安装一个蓝牙采集、发射模块,在混合机锅壁外侧安装蓝牙数据接收模块。系统的工作过程为:两个蓝牙采集模块通过模拟开关分时选通压力传感器信号,经过放大和模数转换后,通过蓝牙无线传输技术将桨叶压力状态发送到混合机锅壁的蓝牙接收模块上。在蓝牙接收模块中,将两桨叶的多路信号进行汇总,再通过蓝牙模块上的RS422接口将所有传感器数据发送到远程计算机中,对数据进行处理和显示。蓝牙采集模块由电池供能、压力传感器组、多路选通放大和蓝牙通讯等几部分构成,结构如图1所示。

混合机工作时,一方面,桨叶与桨叶之间的间隙仅为(3±1)mm,桨叶与混合锅壁、锅底间隙也为(3±1)mm,并且桨叶在搅拌过程中没有死区;另一方面,桨叶为光滑的金属,搅拌的物质非常黏稠。因此,需解决的首要问题是压力传感器的选择和安装。

目前选用的压力传感器为硅微压阻式压力传感器,其通过各向异性腐蚀技术在单晶硅上制造压力敏感弹性膜,采用半导体加工方式制造四个压力敏感电阻,构成惠斯通电桥以检测外加压力变化。而根据桨叶的特殊形状,需制作特定的柔性电路板,将压力传感器通过双金丝焊接技术焊接到柔性电路板上,并利用环氧树脂对柔性电路板进行固定,固定后整体的最大厚度为1.5 mm,可满足混合机搅拌的要求。图2给出了压力传感器焊接、封装后粘贴于桨叶上的效果示意图。

无线数据传输也是制约系统实现的瓶颈环节,通过对多种无线传输技术的对比分析,决定选用蓝牙无线传输方式,选用的芯片是CSR公司的BLUECORE2。这主要是由于该芯片内部集成了I/O口、模拟口、I2C、UART及SPI等丰富的硬件资源,可以极大地简化混合机内部数据采集模块的体积,同时有效地节省功耗。

评论