将有源钳位添加到同步反向电源的优势

在要求使用隔离式电源提供中低输出功率的应用中,通常的做法是选择一款反向转换器。如果需要优先考虑效率时,您可以使用一个 MOSFET 替代反向输出二级管,这就构成了一款通常所讲的同步反向转换器。POE(以太网供电)应用是同步反向电源的主要应用领域。目前,POE 电源的输入功率被限制在 12.95W 以内。最大化电源效率使系统可以为负荷提供更多的电力。通过使用一个可减少缓冲器和直通 (shoot-through) 损耗的有源钳位控制器,您可以实现转换效率的进一步提升。

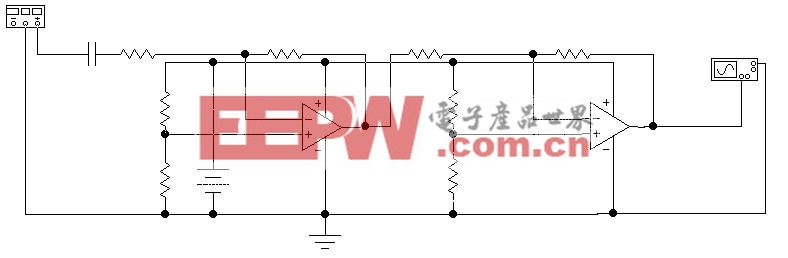

在高功率应用中,越来越多的人选用有源钳位正向转换器。然而,只有极少数电源设计人员能够意识到他们同样可以在反向转换器中使用有源钳位。为了找出在反向拓扑结构中采用有源钳位控制的益处,我们根据表 1 中的规范设计、构建并测试了两个电源。这两个电源均使用次级同步整流,但是其中一个使用电源变压器来驱动同步 FET,另一个则使用一个栅极驱动变压器并且还采用了一个有源钳位。POE 输入要求产生了许多规范,但是我们可以扩大其输入范围以实现在电信领域的应用。为了公平比较起见,我们使主要组件不受该两种设计中使用两种完全一致的方法所产生的不同差异的影响,图 1 给出了每个电路的图片。我们还需使两个电路板中组件的安放位置和布局一样。在这两个电路中,最值得注意的不同点是有源钳位电路中栅极驱动变压器的添加。

图1-两种电源均使用了次级同步整流,但是左边的电源使用电源变压器来驱动同步 FET,而右边的电源则使用一个栅极驱动变压器并且还采用了一个有源钳位。

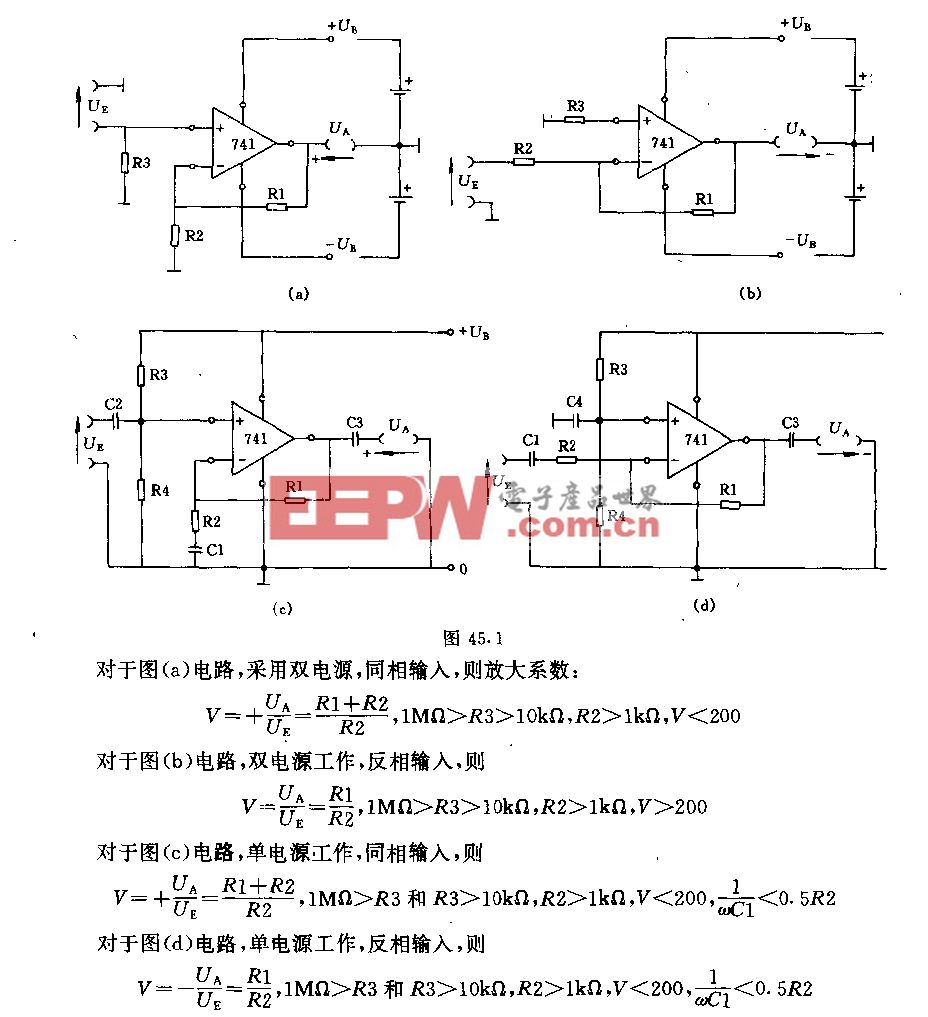

图 2 显示了两种方法的简化原理图。在两种设计中,控制器均是通过调节 FET Q2 的开启时间来控制变压器 T1 存储的能量,并调节输出电压。变压器主寄生漏极电感同样存储了能量,如果您不使用钳位,将会导致 Q2 上出现超高电压峰值。传统的同步反向设计消耗了 D1、R2 及 C4 缓冲器电路中的漏极能量。这种能量消耗可以导致一定的损耗,进而降低电源的效率。有源钳位设计使用 C21 和 Q4 的钳位电路来存储 C21 中的漏极能量,并将该能量返回到输入源。这种非耗散钳位技术构成了主 MOSFET 的虚拟无损耗缓冲。

图 2-在这些简化了的反向电源中,控制器调节 FET Q2 的开启时间来控制变压器 T1 存储的能量,并调节输出电压。

当您关闭 Q2 时,该系统将变压器存储的能量通过同步 MOSFET Q1 传输至输出端。同步 FET 要求一个栅极驱动信号,该信号为控制主要主 FET Q2 的PWM 信号的反向。传统的“变压器驱动”同步反向电源从一个 T1 辅助绕组中产生该信号。当Q2被打开时,Q1内部转换延迟及辅助栅极驱动绕组的低耦合率通常会导致直通电流。本质上来说,存在一个有限时间周期,在该周期内 Q1 和 Q2 均为打开状态。要消除重叠周期是比较困难的,但是您可以通过选择一个用于 Q1 的快速 MOSFET 将该周期缩短。在一个传统同步反向电源中,对于最小化直通损耗并达到可接受的效率来说,这个步骤是不可或缺的。相反,有源钳位反向电源可以利用钳位 FET Q4 的栅极驱动信号来减少直通损耗。该信号由控制 IC 产生,包括确保 Q2 和 Q4 绝不能同时为开启状态的延迟。在有源钳位设计中,该栅极驱动信号是通过栅极驱动变压器完成传输的,以驱动同步 FET。对于 Q1 栅-源驱动信号的电平转换以及保持输入到输出电压隔离而言,栅极驱动变压器是必要的。

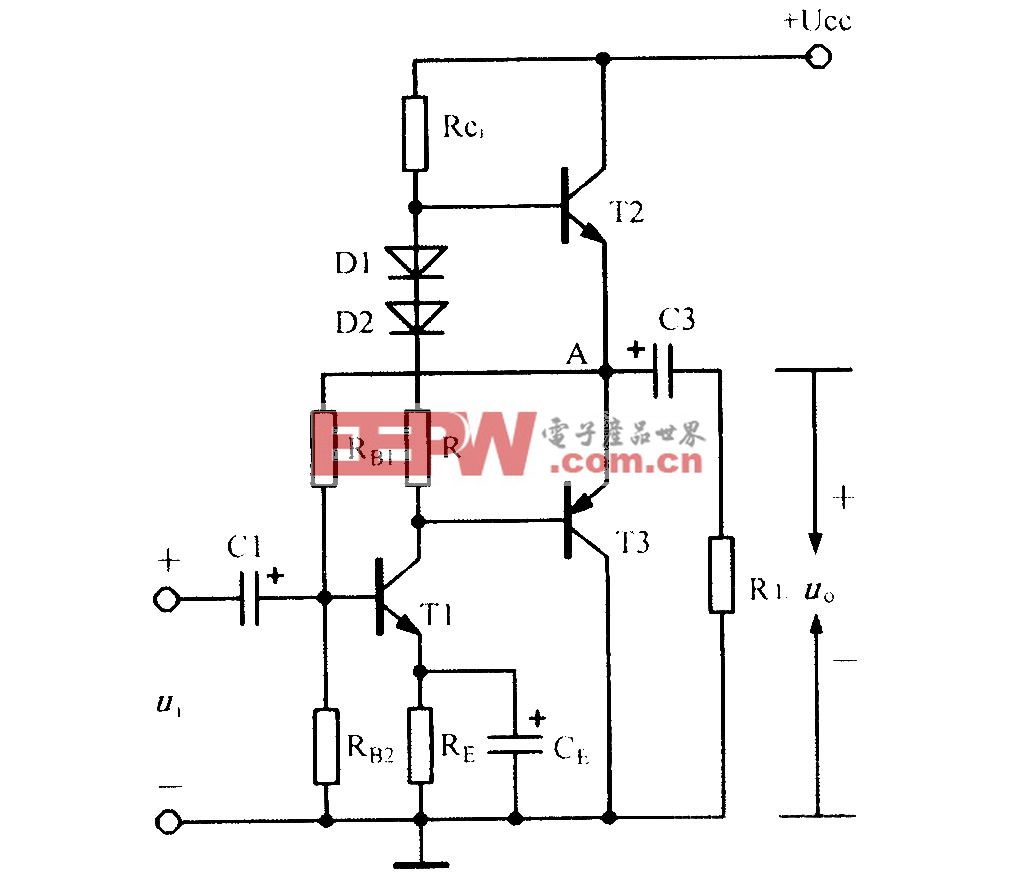

图 3 显示了传统同步反向电源设计的完整原理图。该设计使用了一个低成本、简化的电流模式 PWM 控制器(即 UCC2809),对电源进行控制。除了主缓冲器以外,该电路还需要 D3 和 D4 的齐纳钳位电路,以防止来自漏极电感峰值的 Q1 超高栅-源电压。

图 3-该设计使用一个低成本的、简化的电流模式 PWM 控制器(即 UCC2809)对电源进行控制

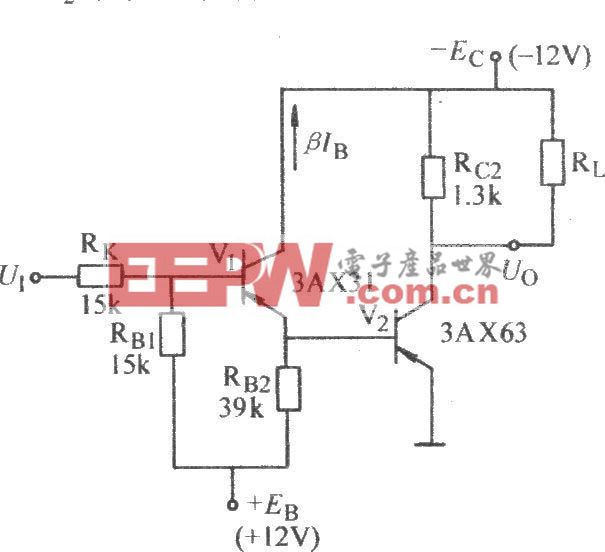

图 4 显示了有源钳位设计的完整原理图。在该电路中,UCC2897 有源钳位控制器对电源实现了电流模式控制。如原理图所示,这种更为复杂的方法需要若干在传统同步反向电源中非必需的额外组件。这些额外部件中最昂贵的是有源钳位P-通道 FET (Q4) 和栅极驱动变压器 (T2)。P-通道 FET 通常为一个小组件,比如采用 SOT-23 封装。该部件的功耗是非常低的,因为它仅控制漏极和磁化电流。此外,为了调节 Q4 和 Q1 的栅极驱动,还需要将更多的低成本分立组件同这两个部件设计在一起。

图 4—在该电路中,UCC2897 有源钳位控制器对电源实现了电流模式控制。

通过检查主 FET 的漏-源电压 (Q4),我们发现在两个设计中的性能存在很大的区别(见图 5)。传统同步反向电源表现出一个峰值大约165V 的峰值电压,而有源钳位电路的漏-源电压则限定在 130V 峰值左右。这个峰值电压要求传统的同步反向电源使用额定值为 200V 的 FET,而要求有源钳位反向电源使用额定值为 150V 的 FET。另外,有源钳位漏极波形的 EMI 抗干扰能力优于传统同步反向电源的 EMI 抗干扰能力。

图 5通过检查主 FET 的漏-源电压 (Q4),我们发现在两个设计中的性能存在很大的区别

如图 6 所示,您可以通过变压器二次级电压对这两种设计进行更多的区分。表面看来,这两个波形极为相似。进一步检查的话,您就会发现传统同步反向电源的负振铃要比有源钳位反向电源的负振铃严重很多。该振铃是由同步 FET 关闭延迟引起的,通常出现在主 FET 转换开启的时候。请注意,同步 FET 的栅-源关闭电压与反向次级绕组电压相同。在变压器次级电压变为负值的同时,同步 FET 必须完全关闭(实现这一操作比较困难),否则就会出现直通现象。控制器驱动的栅极驱动信号有源钳位设计确保了同步 FET 在主 FET 开启之前被关闭,并减少了电压振铃。这也影响了对同步 FET 的选择。与传统的同步反向电源相比较,有源钳位设计可以使用一个带有更低 Rdson 的缓同步 FET。由于 FET 主体二极管的反向恢复,有源钳位的同步 FET 上仍然会出现少许振铃现象。

图 6 传统同步反向电源的负振铃要比有源钳位反向电源的负振铃严重很多

有源钳位所提供的所有这些小小的改进都会对效率产生很大的影响。图 7 显示了在最小、额定及最大输入电压值时测量得出的两种设计的效率。在所有线电压情况下,有源钳位设计将最大负载效率提高了 2% 左右。在轻负载的情况下,这种区别更位明显。额定线电压及轻负载情况下,效率提升超过了 12%,这对于长时间处于空闲模式的系统来说是很重要的。大部分效率提升都来自漏极电感能量的恢复,漏极电感能量耗散通常发生在缓冲器中,并减少了同步 FET Q1 直通带来的损耗。

表 2 列出了对两种同步反向电源主要部分进行比较的总结。该表说明了有源钳位反向电源相对于变压器驱动同步反向电源在性能上的优势。尤其是在轻负载情况下,有源钳位反向电源具有更低的 FET 电压应力及更高的效率。有源钳位控制器 (UCC2897) 的可编程停滞时间特性(该特性可防止主、次级 FET 的叠加传导 (overlapping conduction))有助于最小化 Q1 二次侧直通损耗。这些损耗一般表现为可在主电流感应电阻器上观测到的一个大电流峰值,且经常会导致轻负载抖动的问题。有源钳位反向电源较低的高频振铃会产生更少的 EMI 及一个全局范围内更低噪声的电源。由于漏极电感对有源钳位电路性能的影响较小,因此,尽管同步反向电源并不是一无是处,但比起带有同步反向的情况,高频操作更有可能实现。在这两个示例电路中,与有源钳位反向电源相比,传统的同步反向电源可将 PWB 面积、组件数量和成本上降低大约 15%~20%。这是一款容易设计和(可论证性地)理解的更简单的电路,虽然如此,但还是要考虑到其在性能上的一些不足。那么,您应该在什么时候选择一个有源钳位反向电源呢?如果输出功率较低,同时设计要求一直进行连续模式运行,那么有源钳位反向电源可以实现高效率、低 EMI 运行。在轻负载效率较为关键的应用中,它具有一个更为明显的优势。

图 7-在所有线电压条件下,有源钳位设计均将最大负载时的效率提高了 2% 左右。

表2:对比图

评论