锂离子电池组监控系统研究与实现 — 系统硬件设计

3.3信号采集电路

本文引用地址:https://www.eepw.com.cn/article/274171.htm3.3.1 A/D转换MSP430F233有一个12位的逐次逼近型ADC,具有8路模拟量输入通道,

使系统可以同时对电压、电流以及温度信号进行采集,而不需要再扩展A/D芯片。

该AD转换器内部包含有采样保持电路,另外,其内部自带参考电压。

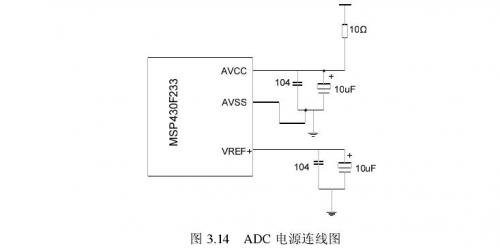

AD转换器是通过其AVCC引脚供电。片内自带2.56V的基准电压VREF+,当进行电压、电流和温度等信号采集时,可以在VREF+引脚上加上电容进行解耦,这样可以对噪声更好的抑制。其A/D转换连接电路如图3.14.

3.3.2电压采集电路

对电压的精确采集是系统能否正常运行中非常关键的一步。因为,后续的保护电路需要依据电池组总电压和单体电压值的大小进行判断,所以,我们需要选用合适的测量方法完成对电压的精确测量。

目前的电压采集电路用的比较多的方法有以下几种:

电阻分压法、隔离放大器、线性光电隔离、高共模放大器。

本设计主要针对小功率的锂离子电池管理系统,系统中电池组的数量最多不超过16个,当电池组满充时,其端电压为67.2V,充电电压控制范围为67.2±0.8V.另外,由于系统需要根据单体电池电压值进行保护判断,需要测量单体电池电压。

因此,我们选择了电阻分压的方式来进行电压采集。

本电路主要由以下几个部分组成:电池电压输入接口电路、高8路电压取样网络、低8路电压取样网络、高8路信号多路选通电路、低8路信号多路选通电路、放大电路。

如图3.15所示为电池电压输入接口电路。

取样电阻网络分为高8节取样电路和低8节取样电路。这样取样的原因是由于受系统成本所限,系统的放电电路没有采用高精度、低漂移的集成运放LM324,而是采用了价格比较低的LMV324.虽然LMV324能够与LM324相兼容,但是LMV324的缺点是精度较低,而且,当低端电压放大时,其漂移和线性度不能满足需求。因此我们需要把取样电阻网络设计成高8节和低8节两种不同的接法。

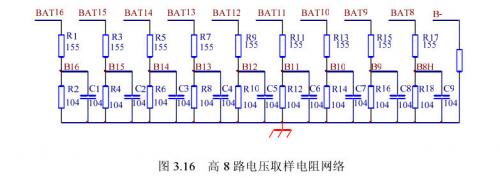

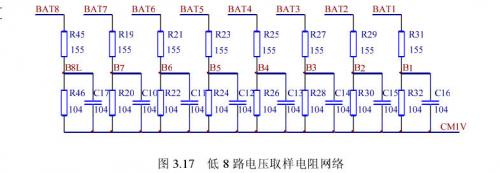

这两种电压取样网络分别如图3.16和图3.17所示。

由上图可知,高8节电压取样网络中,其各极电压都是通过两个电阻对地进行分压,取样得到的电压值都可以保持在1V以上,从而保证进入运放LMV324后均可在线性区工作,能够满足要求。

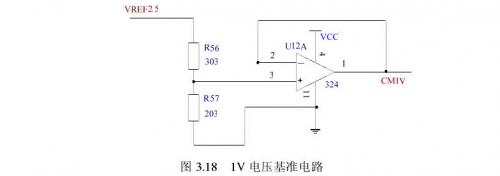

上图为低8节电压取样电阻网络,在该电路中,各极电压都是通过两个电阻对1V的基准电压进行分压取样。如果采用和高8节一样的方法直接对地分压的话,会使差分信号中的共模信号过弱,不能满足运放LMV324的工作要求,使其不能工作在线性区,因此需要采用各极电压均对固定的1V基准电压进行分压的方式取样,从而也保证所有电压值均在1V以上的线性区。1V基准电压的产生电路如图3.18所示。

其中的VRER2.5是由单片机内部的AD采样参考电压输出的2.5V标准电压,该电压经电阻分压和跟随器电路输出后得到稳定的1V基准电压,该电压在小范围内的波动不会对放电电路的输出形成明显的影响。

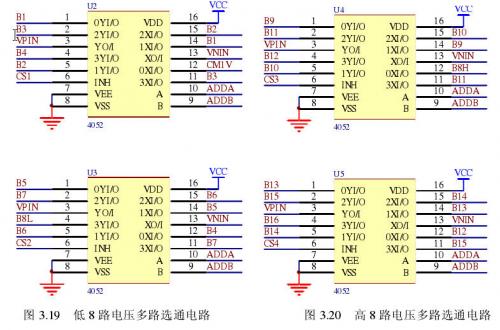

经过电压采样电阻网络取样后,我们需要把16路电压信号分时的送入单片机的AD转换器中。在这里选用四片多路开关芯片CD4052来构成高8路和低8路的多路开关电路。电路如图3.19和图3.20所示。

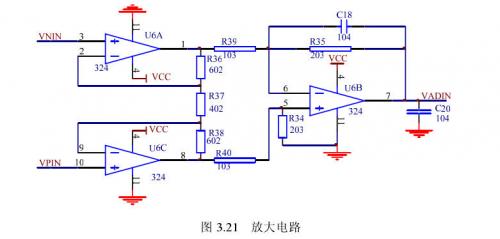

最后,将多路开关选通电路中的X路和Y路输出一起接入放大电路中,其中X路输出接VNIN,Y路输出接VPIN,VPIN为同相输入端,VNIN为反相输入端。将每节电池的差分信号转换为单极对地信号VADIN,然后送入单片机的AD通道进行转换。电压放大电路如图3.21所示。

评论