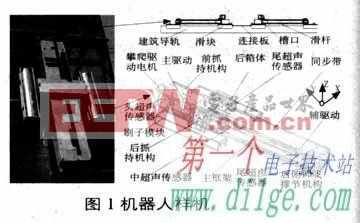

大批量小零件的上下料机器人

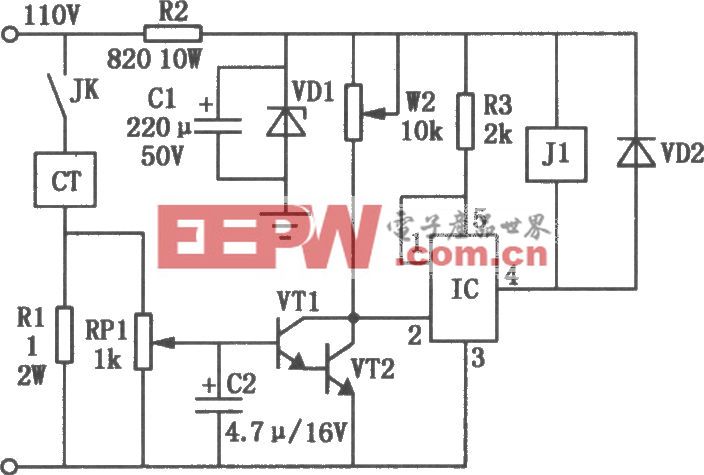

图2:XZ二维上下料机器人

二 驱动电机和控制系统的选择

1 驱动电机和减速机的选择

首先根据机床的加工时间来确定整个机器人系统的工作节拍,再依此设计出每个轴的最高运行速度,最大加速度和最高减速度值等每个轴详细的运动轨迹。所设计的运动轨迹和节拍要比实际需要的快些,这样就能保证长期稳定可靠地工作。在选择驱动电机时,首先要考虑负载的转动惯量与驱动电机的转动惯量比。大量应用经验证明当用步进电机驱动时,转动惯量比要小于10;而用伺服电机驱动时,转动惯量比要小于8。如果转动惯量比超过这个经验值就要给驱动电机配行星减速机来降低转动惯量比。只有当转动惯量比足够小时才能保证运动轴有高速高动态运动。其次要考虑驱动电机最大出力与按规划的轨迹(最高速度,加速度和减速度)运动所需出力的关系。通常情况下驱动电机的最大出力至少是所需出力的一倍以上。还有要考虑伺服电机的最高工作转速要低于2800转/分。

基于上面的考虑我们选择的电机如下:

升降运动平台采用4Nm交流伺服电机配德国Neugart行星减速机PLE80-40。水平运动轴选用400W交流伺服电机配Neugart行星减速机PLE60-8。而XZ机器人的Z轴我们选择带抱闸400W交流伺服电机配Neugart行星减速机PLE60-8,X轴我们选择带抱闸750W交流伺服电机配Neugart行星减速机PLE60-8。

2 手爪和控制系统选择

手爪选择日本SMC的气动手爪。

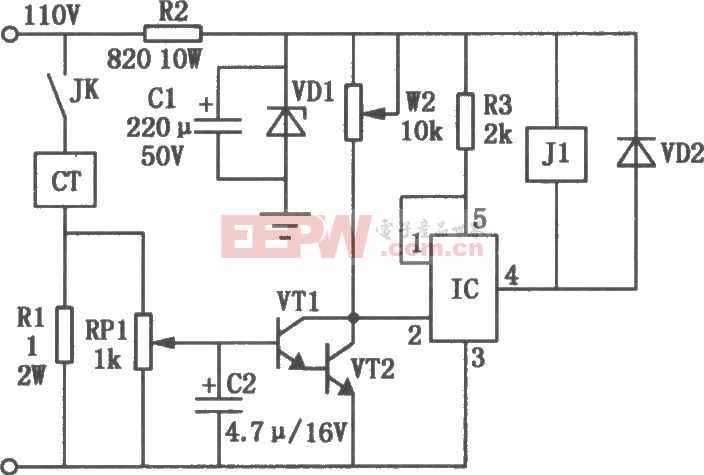

这里选用德国Engelhardt公司F44四轴通用数控系统来控制整个机器人系统。它自带64路I/O口,完成限位控制。F44系统还通过I/O口与车床的开门和关门信号,启动信号,主轴停止信号等通讯,同步有序工作。

三 工作流程

1 人工把装满待加工活塞的手推车推动升降平台处,保证前后和左右位置误差满足要求,

2 升降平台把整摞拖盘升高,使要处理的一拖盘处于水平运动轴同一水平面上,

3水平运动轴取来一拖盘及每次运动一个活塞直径的1.2倍的位置,

4 XZ二维机器人每次取走一个活塞,放到交换台上,取回加工完的另一活塞及放回拖盘里,

5 如果一个托盘被全部处理完,要把该拖盘送回升降平台上,升降平台再升高及取下另一托盘

6 如果全部托盘处理完就报警,通知人工取走该车,及推入另一车活塞。

四 实验结果及结论

按照前面的方案我们制造及安装调式了整套机器人供料系统。整个系统运行平稳,可靠,速度等指标满足设计要求,用户比较满意。目前我们仅把它作为供料机构,但经小的改动就可以在活塞生产中用来给活塞数控车上料和下料,还可以用来给活塞装配钢环。实践证明这类机器人系统几乎可以在工业生产中的各行各业被大量广泛应用。经过改动和更换XZ机器人和手爪就可以用来给加个中心上料和下料,还可以代替人来完成对药品和很多日常用品进行检验,装包装等大量繁琐的工作。由直角坐标机器人组成的大批量供料,上料和码垛机器人不仅应用非常广泛,还比其它的机器人成本低,而且效率更高,必将被在更多的行业被更广泛的应用。

伺服电机相关文章:伺服电机工作原理

评论