冷板SSD针对液冷服务器

液冷技术正逐渐成为主流,对于满足云计算的需求(如人工智能算力支撑)至关重要。这项技术不仅适用于中央处理器、图形处理器和人工智能加速器,同样也适用于从动态随机存取存储器到固态硬盘的各类辅助组件。

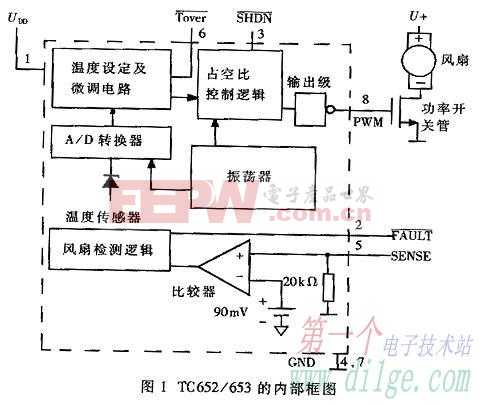

Solidigm 推出的 E1.S 规格 D7-PS1010 固态硬盘(见图 1),内置冷板结构,可将硬盘产生的热量传导至液冷系统,这类方案也被称为液流型散热(LFT)。相比对流 / 风冷方案(即气流型散热(AFT)),该固态硬盘可在更高温度下保持更快运行速度与更大存储容量。目前,气流型与液流型散热方案均已应用于数据中心及加固型嵌入式系统。

1. Solidigm D7-PS1010 是一款符合 9.5 毫米 E1.S 标准规格的固态硬盘。

液冷环境下的冷板与导热原理

浸没式冷却系统(又称液流型散热),是直接将设备浸没在冷却液中实现散热。这种方案散热效率较高,但需要专用的设备设计与密封防护结构。不过,这并非当前大多数液冷系统采用的主流方案。目前主流液冷系统实际采用的是传导冷却方式,核心部件是冷板 —— 本质上是一块金属散热器或均热板,与液冷系统直接相连。这种散热方式在提及中央处理器和图形处理器散热时,通常被称为芯片直冷技术。

在中央处理器与图形处理器的芯片直冷方案中,设备会配备集成冷却液腔的散热器,通常设有一个冷却液输入口和一个输出口,保障冷却液在系统内循环流动。部分场景下会采用菊花链方式连接多个冷板,并在循环链路的某个节点接入热交换器,实现热量的转移导出。这类热交换器大多为风冷结构,且通常安装在远离发热设备的位置。除非系统停机,否则热交换器一般不支持拆卸。

冷板散热系统通常应用于支持板卡或模块热插拔的设备中,冷却液会在安装板卡 / 模块的机箱内部循环。冷却液不会与任何板卡或模块直接接触,而是在板卡 / 模块至少一个边缘安装冷板,通过冷板与机箱内对应结构贴合,实现热量传递:设备产生的热量先通过冷板传导至冷却液,再由冷却液将热量输送至外部冷却系统。

一款可拆式冷板式固态硬盘

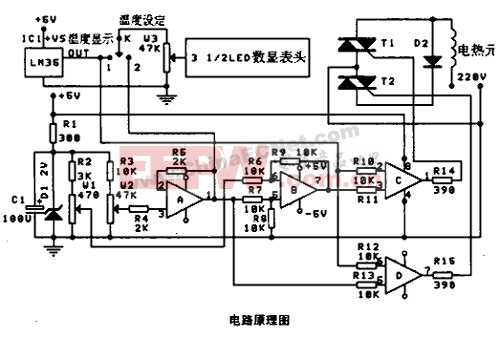

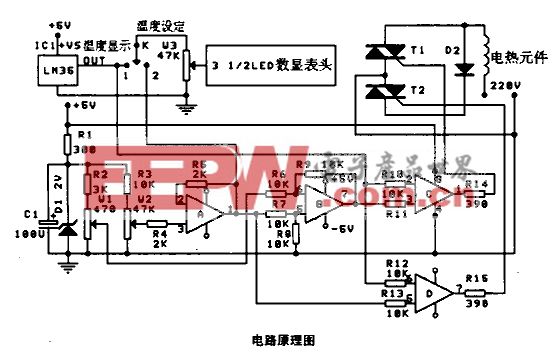

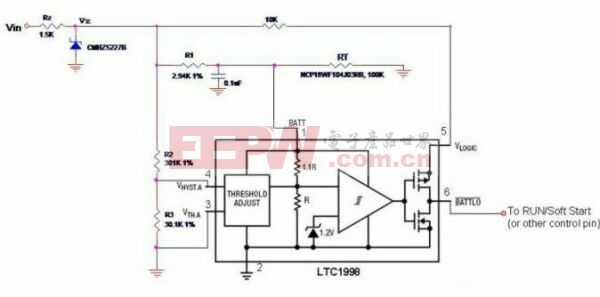

Solidigm 推出的 D7-PS1010 固态硬盘支持热插拔,属于液流型散热方案,其搭载的弹簧加载式冷板符合 9.5 毫米 E1.S 标准(见图 2),专为液冷机箱设计。该硬盘采用 PCIe 5.0 x4 接口,存储容量超过 15TB,同时也提供 15 毫米 U.2 规格型号。

2. 配备弹簧加载式冷板的 D7-PS1010 固态硬盘,可实现硬盘模组双面散热。

这款固态硬盘采用 176 层 TLC 3D NAND 闪存颗粒,顺序读取带宽可达 14500MB/s,顺序写入带宽为 4100MB/s;读取延迟稳定在 60μs,写入延迟为 7-8μs,平均无故障工作时间(MTBF)达 250 万小时。

其中 SE 型号的每日全盘写入次数(DWPD)为 1.0,以 15.36TB 容量版本为例,在 5 年使用周期内,最大总写入数据量(PBW)可达 28PB。

冷板式固态硬盘对人工智能领域的影响

气流型散热曾是数据中心的主流方案,但随着高功耗高密度芯片的需求攀升,液流型散热方案正快速普及。尤其是人工智能应用的爆发式增长,催生了大批新建数据中心以支撑相关算力需求,这进一步推动了液流型散热的落地应用。

冷板式固态硬盘的推出,与中央处理器、图形处理器、人工智能加速器、智能网卡(SmartNIC)以及数据处理器(DPU)的液冷化趋势相契合。当前芯片设计正采用芯粒等技术,在更小的封装尺寸内集成更强的计算与存储能力,这也导致芯片的体积更大、发热量更高。

评论