软硬结合板(刚柔板)设计规范

软硬结合板是什么?

FPC与PCB的诞生与发展,催生了软硬结合板这一产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。刚柔板的本质是将FPC作为PCB的一个层或者两个电路层,再对PCB的刚性进行部分铣加工,只保留柔性部分。

软硬结合板互连设计规范

1 软硬结合板介绍

1.1 软硬结合板定义

IPC6013(或IPC-2223)以三个特征定义软硬结合板:

1、材料(含有刚性和柔性材料)

2、线路层(3层以上)

3、含有PTH孔

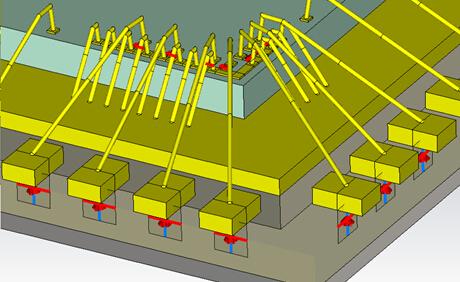

图1软硬结合板

1.2 软硬结合板的特点

优点:

1) 适用于折叠结构,如折叠手机、滑盖手机等。

2) 取消与软板之间连接器,提高连接可靠性。

3) 实现3D组装要求。

4) 简化组装流程,减少组装器件的数量及流程。

5) 产品的微型化,因为使用的材料较薄。

缺点:

1) 目前成本较高。

2) 供应商较少,特别是HDI Rigid-Flex。

3) 设计经验较少。

1.3 软硬结合板的应用场合

1.3.1 终端产品

随着终端产品小型化、薄型化发展,产品架构越来越复杂,器件布局空间越来越小,软硬结合板常用于有弯折需求、不同高度层面单板间互连、节省柔板BTB连接器,减少布局面积,提高连接可靠性的地方。

图2软硬板在终端产品的应用

1.3.2 系统板

在系统板也有大量软硬结合板的使用。

WiMax基站用软硬板替代75根线缆,可以实现成本节约。

图3WiMax基站用软硬板替代75根线缆

图4光传输网络中软硬板的使用

对软硬板进行阻抗控制,移动电话基站用软硬板替代双绞线电缆。

图5移动电话基站用软硬板替代双绞线电缆

图6数据存储和移动电话基站数据传输系统中软硬板使用

2 软硬结合板板才介绍

软硬结合板使用的硬板材料与常用的硬板材料一致,软板材料与常用的软板材料一致。在软硬结合板层叠归一化过程中,为了使材料种类统一,厂家备料方便,软硬结合板选用了HDI硬板中常用的PP1080。

除芯板外,其它材料均是卷状提供。

图7硬板材料来料形式

2.1 FCCL

FCCL分为2L FCCL和3L FCCL。

2L FCCL只有PI和铜两层组成,3L FCCL包括PI、胶和铜三层。如图所示:

图82L FCCL

图93L FCCL

2L FCCL和3L FCCL的性能比较如下:

表12L FCCL和3L FCCL的性能比较

因素 | 2L FCCL(Adhesiveless) | 3L FCCL(Adhesive) | 说明 |

成本 | 高 | 低 | 二者成本差异在10%以内 |

孔可靠性 | 高 | 差 | Adhesive影响PTH可靠性 |

最大工作温度 | 105~200度 | 85~160度 | 3L FCCL与胶类型相关 |

尺寸稳定性 | 高 | 差 | |

弯折性能 | 优 | 好 | 与材料组合相关 |

ROHS | 符合 | 部分不兼容 | 3L FCCL需要确认ROHS兼容 |

软硬结合板设计中优先选择优选2L FCCL(无胶铜)

2.1.1 PI

聚酰亚胺(简称PI)是柔性电路加工中最常用的热固化绝缘材料。材料的厚度范围一般是12.5μm(0.5mil)至125μm(5mil),已有的厚度有7.5、12.5、25、50、75和125um。常用的规格是25μm(1mil)和12.5μm(0.5mil)。比如DuPont(杜邦)公司的“Kapton®”薄膜。

优点:高度挠曲性,良好的抗撕裂性。耐高温、耐燃,可折叠可防静电干扰,化学变化稳定,良好的绝缘性能和介电性能。是阻燃材料,具有突出的抵抗焊接温度性能,在焊接条件下电性能丝毫无损。电气性能和机械性能极佳。利于设计、使用寿命长。

缺点: 吸湿性高,价格相对高。

PI的主要供应商及具体的商品型号,可参考下表:

表2PI的商业种类

company | Traditional Pi Film | New pi Film (high DKST, L0W MOISTURE | New pi Film (Supplemental Function) | Application |

Dupont | Kapton H | Kapton k E EN | Kapton k J | FPC /TAB |

Kaneka | Apical av | Apical NP HP | Pixeo TP EP S | FPC |

Ube | Upilex | Upilex s | Upisel | TAB |

各种供应商生产的PI,其特性也有不同:

表3PI的特性比较

Kapton H/HN | Kapton E | Apical AV | Apical NP | Apical HP | Upilex S/SGA | |

Tg玻璃转移温度 | High | High | High | High | High | High |

CTE热膨胀系数 PPM/0C | 28 | 16 | 32 | 16 | 12 | 12 |

抗张力强度系数 | 400 | 700 | 450 | 600 | 884 | 1280 |

吸水性24HR 230C % | 3 | 1.8 | 2.9 | 2.1 | 1.2 | 1.2 |

2.1.2 Adhesive

用来粘接导体和介质也是非常重要的。它必须保证FPC在加工时不脱胶或不过多地溢胶。

1)丙烯酸类(Acrylic 12.5um/25um)

丙烯酸胶(Acrylic adhesives)及其改良胶(Modified Acrylic Adhesives)是一种热固化材料。

材料厚度一般有12.5μm(0.5mil)至100μm(4mil),常用的是0.5mil和1mil。它广泛应用于高温柔性场合(如需要铅锡焊接操作),保证在这些应用场合下不脱胶或起泡。它还具有优良的抗化学作用特性,可以抵抗加工过程中化学物质和溶剂的影响。结合力极好,而且挠性很好.在选用改性丙烯酸薄膜做内层的粘结剂时,两个内层之间的丙烯酸的厚度一般不超过0.05mm,以防止热冲击时Z方向膨胀过大而造成金属化孔的断裂。当0.05mm厚的丙烯酸无法满足粘结要求时,应改用环氧树脂型粘结片代替.与传统的丙烯酸胶不一样,改良丙烯酸胶具有部分类似热塑性材料的特性。它是用局部横向耦合的方式来改良材料的。当温度大于它的玻璃转化温度时(Tg),胶就粘到铜或介质上。因为材料的局部横向耦合结构,胶可以在需要时重复粘接。像Rogers公司的“R/Flex® 2005”或Dupont公司的“Pyralux® LF”材料中用的胶就用了改良丙烯酸胶。

2)环氧类(Epoxy 12.5um/25um)

环氧树脂是一种热固化材料,结合力不如丙烯酸树脂,因而主要用于粘结覆盖层和内层。环氧树脂的热膨胀系数低于丙烯酸数倍,在Z方向的热膨胀小,利于保证金属化孔的耐热冲击性。在环氧树脂里面加入其它聚合物来得到增加柔性的改良环氧树脂胶。改良环氧树脂胶具有低的温度膨胀系数,经常应用于多层FPC或软硬结合板。改良环氧树脂胶具有极好的Z轴膨胀系数特性,还具有高的粘合力,低的潮湿吸收率,以及抵制加工过程化学溶剂的抗化学作用特性。

3)丙烯酸胶与环氧类胶的比较

Acrylic adhesives具有耐热性佳.接着强度高的优点,不过在电性方面比环氧树脂的绝缘电压约小10倍左右,且在高温高湿的环境下容易造成铜离子的扩散。

表4丙烯酸胶和环氧树脂胶的特性比较

比较项目 | Acrylic | Epoxy |

使用厂商 | 欧美系厂商 (USA Dupont) | 台/日系(Toray,Shinetsu …) |

附着力 | 优良 | 较差 (相对于Acrylic) |

溢胶量 | 多 | 较少 (相对于Acrylic) |

使用时机 | 优益的 adhesion,一般于 厚质补强板(> 2mil) 粘合 | 普遍用于Coverlay's adhesive or 3layers FCCL's adhesive |

作业性 | 压合温度较高 | 压合温度较低(Tg 较低,相对于Acrylic ) |

柔软性 | 较硬(相对于Epoxy) | 较软, 强调 flexibleability 的日系厂商,以此作为 coverlay及3 layers 的胶着剂 |

Cost | Expensive | Cheap |

Peel(lb/in) | 8-12 | 5-7 |

CTE | 350-450 | 100-200 |

湿气吸收 | 好 | 佳 |

2.1.3 CU

1)电解铜箔(ED,Electrodeposited copper)

采用电镀方式形成,其铜微粒结晶状态为垂直针状,易在蚀刻时形成垂直的线条边缘,有利于精细线路的制作;但在弯曲半径小于5mm或动态挠曲时,针状结构易发生断裂。

2)压延铜箔(RA,Rolled-Annealed copper)

其铜微粒呈水平轴状结构,能适应多次挠曲且压延铜表面比电解铜的光滑,挠性覆铜基材多选用压延铜箔。由于趋肤效应的原因,用压延铜做的导线在高频时的损耗较小。

建议在设计文件中,指出FPC弯曲的方向,使FPC板弯曲的方向与铜的方向一致。

图10电解铜和压延铜微粒结晶结构示意图

3)特性比较

ED铜和RA铜的特性区别,可参考下面表格:

表5ED铜与RA铜的特性比较

ED Copper | RA Copper | |

Purity 纯度 | 99.8% | 99.9% |

Electrical Resist 电阻值 | 1.8x10-6 | 1.7x10-6 |

Elongation 伸长率 | 10% | 10% |

Fatigue Ductility疲劳强度 | 10-25% | 150% |

Bending Cycle 耐折次数 | 10--100 | > 106 |

屈挠性 | 差 | 好 |

成本 | 低 | 高 |

应用产品 | 静态,组合翻折一次 | 折挠,动态 |

4)铜箔应用选择原则

实际应用中,是选择电解铜(ED铜)还是压延铜(RA铜),可参考下表:

表6铜箔实际应用选择

Application 应用 | Recommended Type 建议选用原则 |

动态或持续摆动应用 | RA |

高密度线路设计应用 | ED |

非动态但为震动摆动设计 | RA |

大曲率半径弯折设计 | Anneal ED 高延展性ED铜 |

静态组装之设计 | ED |

弯折一次后进行组装 | ED |

2.2 PP

PP分为Normal PP和No-Flow PP,二者的性能比较如下:

表7Normal PP和No-Flow PP性能比较

PP类别 | 优点 | 缺点 |

No-Flow PP | 溢胶很少 | 溢胶过渡 |

Normal PP | 填孔性能不好 | 填孔性能好 |

图11Normal PP和No-Flow PP性能比较

在软硬结合板层叠归一化过程中,为了使材料种类统一,厂家备料方便,软硬结合板选用了HDI硬板中常用的PP1080。

2.3 阻焊

软硬结合板硬板区域的阻焊与硬板设计规范一致,采用绿油设计。软板区域的阻焊与柔板设计规范一致,采用Coverlayer设计。软板区域存在细间距焊盘的时候,无法使用Coverlayer时,也使用阻焊油墨。

2.4 补强(Stiffener)

补强的材料和软板补强的材料一致。软硬结合板贴补强的胶尽量采用热压胶,以保证单板SMT过回流炉时补强不会掉。

2.5 PCB厂家软硬板材料

2.5.1 美维

1、软板部分的材料

表8 美维软板部分的材料

根据铜厚选择同一序号下不同的CVL进行搭配,而不是局限于横向的一一对应关系。

2、硬板部分的材料

SME应用在软硬结合板的硬板材料有两家供应商:松下和台燿。

2.6 厂家常用层叠结构及板材

2.6.1 美维

a)4层通孔板

b)6层通孔板

c)4层一阶HDI

d)6层一阶HDI

2.6.2 华通

a)4层通孔板

1、1+2F+1(B/S+Core半冲开盖)内层不镀铜

2、1+2F+1 (PP+Core蚀刻开盖) 內层不镀铜

b)6层通孔板

c)4层一阶HDI

d)6层一阶HDI

3 软硬结合板层压结构和阻抗控制

3.1 常用层叠结构

软硬结合板的层压结构要求为归一化层叠,基本可分为:单层居中,双层居中,单层表层三种。

软硬结合板PCB设计的叠层要遵循以下的原则:

1.层厚分布对称:如5-1-5型 HDI软硬结合板,1-2层采用70um的PP1080,则5-6层应采用70um的PP1080,但位于中间层的柔板不遵循此原则,即除柔板层不遵循对称原则外,其他硬板层均遵循层厚分布对称原则;

2.积层对称:如1+C+1.2+C+2层结构,不建议采用诸如1+C+0.2+C+0.2+C+1等不对称结构;

3. 保持内层CORE板结构对称性;

4. 走线层、平面层分布对称;

下面提供了一些常见的软硬结合板层叠结构。

3.1.1 单层居中

对于软硬结合板来说,硬板部分最薄可以做到0.3mm,但从实际应用的角度出发,0.4mm及以上的硬板在硬度等方面可用性更强,同时1mm及以上的单板由于太厚,在手机上的应用场景有限,所以以下只介绍0.4mm及以上0.8mm及以下的软硬结合板。更厚或更薄的单板层叠可类推。

图120.4mm 3-1-3 A Type

图130.4mm 3-1-3 B Type

对于0.4mm三层软硬结合板来说,可分为有胶和无胶两种,由于厚度偏薄,会出现硬板偏软的问题,而有胶铜的使用虽然时阻抗的控制更容易些,但同样带来了柔板偏硬的问题。

图140.5mm 5-1-5 A Type

图150.5mm 5-1-5 B Type

如上图所示,0.5mm可以做成5层软硬结合板,同样分为有胶和无胶两种,L3若需控阻抗则需挖掉L2对应的地,控制阻抗在50欧姆问题不大。

图160.6mm 5-1-5 A Type

图170.6mm 5-1-5 B Type

0.5mm与0.6mm的软硬结合板应用的场景比较多,对于单层柔板来说,厚度上面的差异主要取决于到底使用prepreg1080 还是prepreg2116。对于阻抗控制来说使用prepreg2116控50欧更容易些。

图180.75mm 7-1-7 A Type

图190.8mm 7-1-7 B Type

对于7层的软硬结合板,可以实现的厚度为0.7-0.8mm之间,介质层的使用可以参照以上。

3.1.2 双层居中

双层居中的软硬结合板,相对来说的应用场景更多,若在两块硬板间需要走大量的信号线,用双层居中型的软硬结合板代替连接器是不错的选择。

图200.3mm 4-2-4 A Type

图210.35mm 4-2-4 B Type

四层的软硬结合板,在对厚度要求比较严格,又有补强作支撑的应用来说,是比较合适的,但若要控制阻抗,内层的阻抗很难控制到50欧姆,由于介质厚度有限,只能将内层的阻抗控制在40欧姆左右。

图220.5mm 6-2-6 A Type

图230.55mm 6-2-6 B Type

六层软硬结合板的应用场景是很多的,并且阻抗的控制也会好些。有胶铜相对无胶铜在柔板的弯折性能上要差一些。为避免出现柔板偏硬,硬板偏软的的情况,还要使用局部电镀,使柔板部分的厚度更薄。

图240.6mm 6-2-6 A Type

图250.65mm 6-2-6 B Type

图260.8mm 8-2-8 A Type

图270.85mm 8-2-8 B Type

八层及以上的软硬结合板,由于成本较高,使用范围相对较小,很少使用。

3.1.3 单层表层

柔板部分位于表层的软硬结合板,应用场景并不多,以下分别为几种常用厚度的软硬结合板形式。

图280.6mm 4-2-4 A Type

图290.6mm 4-2-4 A Type

图300.8mm 6-2-6 A Type

图310.8mm 6-2-6 A Type

图320.8mm 4-2-4 A Type

图330.8mm 4-2-4 A Type

图340.8mm 6-2-6 A Type

图350.8mm 6-2-6 A Type

图360.8mm 8-2-8 A Type

图370.8mm 8-2-8 B Type

3.2 软硬结合板常用层叠阻抗控制

总体来说软硬结合板在进行阻抗计算及阻抗控制时与HDI硬板差异不大,同样可以通过阻抗计算工具得出,以下我们仅以实际生产过的单板为例,分别说明一下1+4+1 1+2+1软硬结合板在阻抗控制方面的情况。

3.2.1 1+2+1

厂家量产的四层软硬结合板,柔板部分位于中间,尽管每一层都进行了电镀,但由于受整体厚度所限,层与层之间的厚度也很薄,对于阻抗控制来说,变得更加困难,根据实际量产的情况,表层的阻抗控制是比较正常的;但内层只能控制阻抗到40欧姆。

图381+2+1厂家层叠

根据以上层叠,表层参考次外层,控制阻抗线50欧姆,线宽可以控制在0.13mm左右,倘若挖空次外层,则线宽可以控制在0.3mm左右,比较理想。

图391+2+1厂家阻抗控制

3.2.2 1+4+1

六层软硬结合板的阻抗控制是比较容易的,并且内层和外层都可以控制在50欧姆,从厂家量产的情况看也是比较理想的。

图401+4+1厂家层叠

对于六层的软硬结合板,表层控50欧姆,线宽可以控制在0.12mm左右,内层,比如三层和四层当线宽控制在0.085mm是,带状线阻抗即可达到50欧姆。

图411+4+1厂家阻抗控制

4软硬结合板的可靠性

4.1 软硬结合区的布线设计间距特殊要求

软硬结合板强度要求,在硬板部分遵从硬板标准,软板部分遵从软板标准,软硬结合区遵从以下特殊要求。

A:软硬板,软板最小长度3mm

B:通孔到软硬结合区分界线0.8mm

C:Laser孔到软硬结合区分界线0.8mm

D:走线到软硬结合区分界线0.4mm

E:软硬板过渡区绿油0.5mm

图42软硬结合区设计间距要求

4.2 软硬结合区Coverlay,覆盖膜等设计要求

1.推荐采用局部Coverlay,避免因Coverlay伸入硬板区域影响孔的可靠性问题。

局部Coverlay伸入硬板区域0.8mm

图43软硬结合区Coverlay设计

2.贴屏蔽膜的软硬结合区,覆盖膜沉入硬板高度差推荐小于0.25mm。

图44软硬结合区屏蔽膜(PC5000)设计

3.EMI屏蔽层伸入硬板区域0.8mm,硬板区域走线距离屏蔽层0.4mm

图45软硬结合区屏蔽膜(PC5000)设计

3.埋孔厚度小于0.4mm,除非增加单独的塞孔工艺。

4.保证连接强度,在厚度允许下,可在软板区域增加辅助airgap保护膜

4.3 软硬结合板的结构设计要求

软硬板的板外形设计要求遵从于软板结构设计要求,板型内径须大于0.5mm以上。下面是软硬版结合区特殊结构要求。

1.软硬结合板软板区的长度推荐≥5mmm,宽度≥3mm。

2.铣槽宽度因大于1mm以上

图46软硬结合板铣槽宽度设计

4.4 软硬结合板的弯折设计要求

软硬板弯折性设计遵从柔性板设计规范,针对软硬结合区域有如下特殊要求。

1.软板区域的airgap可以提高弯折性能

2. 柔板的静态弯折区域保持2mm以上(包括有airgap单板),保证弯折半径和软硬结合区域大小。

图47软硬结合区屏蔽膜(PC5000)设计

5 软硬结合板布局布线设计

软硬结合板根据各厂家加工能力及制成方法的不同,对布局布线的设计会有不同要求。以下提供通用要求。

硬板部分设计须遵循《终端PCB工艺设计规范》。

软板部分设计必遵循《终端FPC互连设计规范》。

5.1 软硬结合板布局设计

1、保证弯折区域的软板长度:一般情况下,弯折半径设计为至少10倍于软板厚度,假设软板厚度0.15mm,弯折半径 r 应该设计为1.5mm min;如下图设计,软板弯折区域长度应为π*r ,4.71mm min,还需补偿硬板的溢胶0.5mm左右。

图48弯折半径

2、软板的设计增加硬板的保护,防止人工弯折时直接从溢胶处弯折;

图49软硬结合处的硬板保护

3、软板区不能放置需要SMT的器件,会造成高度不一致,钢网无法制作的问题。

4、SMD焊盘的焊盘边缘距软硬结合板的软板与硬板结合区边缘建议≥25mil以上;

5.2 软硬结合板布线设计

1、PTH孔的孔壁边缘距软硬结合板的软板与硬板结合区边缘建议≥25mil以上;

2、挠折区线宽建议≥4mil;

3、如果软板区弯折要求高,应避免在软板层整板镀铜,可设计在软板区无镀铜,即没有过孔,如若设计必须在软板层钻孔电镀,建议改为Button plating

4、过孔、线路距离软硬结合区≥1mm

5、贴Shield(PC5000)屏蔽膜区的高度差推荐

图50PC5000屏蔽膜区的高度差

6、软硬板的阻抗控制方法

1)阻抗线完全位于硬板区域,所以采用的阻抗计算模式跟常规的是一致的。

2)软板上阻抗线,走线大部分在软板区域,阻抗值单一以软板区域走线计算为准。 计算模式一般如下图:

图51阻抗计算

3)软板上阻抗线,走线在软板区域和硬板区域。则参考层在硬板区域和软板区域是不一致的。需要分别模拟计算并调整线宽(即同一根走线在不同区域可能线宽不一致)

5.3 软硬结合板拼板设计

1、由于要SMT,拼板设计与硬板拼板要求一致

2、拼板间及与辅助边连接采用邮票孔连接,后续通过冲型模具分板。

3、软板区域不能有连接条设计,否则只能人工剪开,影响试制效率及会引起公差的问题。

6软硬结合板的加工

加工制作过程

以一个6层板(1+4+1)为例来说明加工过程。层叠如下

图526层软硬板的叠构实例

L3L4层软板芯板图形制作(包括按键区域via3-4的埋孔)――局部贴coverlayer--软板表面处理,(若非整板贴coverlayer,则硬板区域需干膜覆盖)--

层压至L2-L5层(软板区域上方采用的为No flow PP)-- L2L5钻孔,电镀,图形制作等--层压至L1-L6层--L1L6钻孔,电镀,图形制作,阻焊,表面处理(沉金)--揭盖去除软板区域上方的硬板--成型--OSP

需要注意点:

层压L2-L5前,软板区域正上方的No flow PP已做挖掉处理,而L2、L5层的铜,L1、L6层的铜及它们之间的PP都是完整的(未挖掉)进行层压,这样在No flow PP与L2层铜之间就会形成一个小间隙,最后采用控深铣技术最后将软板区域正上方的硬板去掉。

图53控深铣技术

厂家反馈制作流程示意图如下:

图54控深铣技术的制作流程

常用表面处理

常规表面处理方式

软硬结合板的表面处理主要分为两部分,既软板部分和硬板部分。通常软板和硬板部分的表面处理和单独的软板和硬板的表面处理是相同的。美维软板部分表面处理分为4种。化学沉金,电镀金,软镍,这三种一般是软板部分与硬板部分表面处理分开制作。镍钯金 则是和硬板部分一起表面处理。而硬板部分则是和普通硬板的处理方式相同,一般为化金和OSP。

表9三星的表面处理方式

6.5 成本分析及降成本建议

6.5.1 物料方面

PI材料的成本相对于硬板FR4材料而言价格很贵,因此软硬结合板的整体成本同FCCL相关很大;

建议:尽量选用1mil厚度的FCCL;2mil,3mil或者更厚的FCCL也可以选用,但是成本相对于1mil高很多。

6.5.2 R-F结构与拼板方面

建议: 1. STACKUP设计尽量对称,如: N-2F-N. N代表硬板层数,2F表示两层软板线路设计。

2 软板层(2F)尽量不要设计钻孔,表面处理,补强等,尽量把钻孔和表面处理需要设计在硬板。

3 拼版设计尺寸尽量不要太大,方便提高板料利用率。

7 软硬结合板的SMT

7.1 软硬结合板SMT要求

软硬结合板的SMT需要使用工装。按照硬板的工艺路线设计。

7.1.1 器件布局要求

软硬结合板的器件布局要求分别按照软板和硬板的设计规范要求处理,需要特别注意由于板厚原因引起的硬板强度问题(比如1阶4层HDI不能增加厚度);

柔板区尽可能不布器件,可能的情况下尽量不使用补强,连接器和器件都放在硬板区;

一般SMT产线柔板部分不能贴器件;

背胶、泡棉等辅料在EMS组装厂贴装,补强片在PCB板厂加工;

器件焊盘距离软硬结合区1mm以上。

7.1.2 拼板要求

软硬结合板需要拼板,一般使用邮票孔+铣槽的形式;

拼板的定位孔,mark点等按照工艺规范设计;

拼板设计时,不在柔板位置布局连接位。柔板如果相连,必须增加软板外形线的设计,以识别分板外形线。(一般没有能够分软板的设备,所以一般不设计柔板位置的连接位);

软硬结合板的拼板不能将柔板部分放在大拼板外部,如果无法避免,需要使用硬板辅助边包围。

刚柔板的设计注意点:

软硬结合板强度要求,在硬板部分遵从硬板标准,软板部分遵从软板标准,软硬结合区遵从以下特殊要求。

A、 需要考虑柔性板的弯曲半径,弯曲半径过小会容易损坏。

B、 有效减少总面积,优化设计减小成本。

C、 需要考虑安装后立体空间的结构问题。

D、 需要考虑柔性部分走线的层数最佳设计。

E、软硬板,软板最小长度3mm

F、通孔到软硬结合区分界线0.8mm

G、Laser孔到软硬结合区分界线0.8mm

H、走线到软硬结合区分界线0.4mm

I、软硬板过渡区绿油0.5mm

评论