基于防爆型无线传感器网络信息采集节点的设计

1.1.3 印制电路板布线

主板采用双层印制电路板(PCB)。电路板布线遵循器件排列分布相关规定,其层压、走线和预浸处理等工艺均按IPC-A-610C国际工艺标准进行。双层PCB的顶层用于信号路由,空白处和位于芯片下面的空间一样,采用金属箔填充,通过若干孔牢靠接地。在印制电路板设计过程中要特别注意无线收发器部分的布线和PCB 天线的设计,这也是传感器节点设计的难点和重点。例如退耦电容器应尽可能靠近供电引脚,并且通过单独的过孔连接到印制电路板的接地面;芯片的接地引脚距离使用单独过孔的封装引脚越近越好;外部元件越小越好,必须使用表面贴装器件。印制电路板设计完成之后将印制板文件送至印制板制作厂家生产。

1.1.4 电路板生产

(1)印刷版制作

激光照排,激光制版,2层铜基复合板。

(2)焊接

①在具有ISO 9001:2000 质量管理体系的专业的SMT 的加工厂进行生产,生产符合IPC-A-610C 国际工艺标准,产品均符合IPC二级标准;

②在高速自动SMT生产线上采用流水线方式批量生产;

③焊接方式为回流焊,生产工艺采用无铅焊接技术,峰值温度范围为230~250 ℃;

④对MCU采用BGA焊接。

(3)喷漆

①对电路板喷涂防锈漆两遍;②24~48 h阴干后成品。

1.2 壳体设计

样机壳体设计一方面要突出作业实用要求,还要考虑作业场所爆炸危险环境的防爆等级,严格遵循《GB3836.1-2010 爆炸性环境第1 部分:设备通用要求》和《GB 3836.2-2000爆炸性环境第2部分:由隔爆外壳“d”

保护的设备》标准要求。根据硬件电路板、天线大小及组装需要,使用AUTOCAD 软件进行图纸设计,并送专业生产制造厂加工生产。

壳体颜色采用军绿色,材质为铝合金(ZL104),厚9 mm;空腔内安装有电器部件;壳体上下部分采用平面结构配合。

2 软件设计

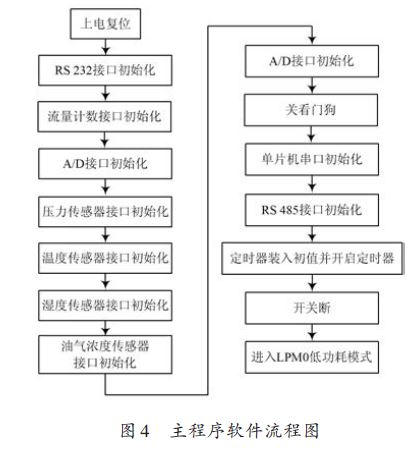

验证硬件设计没有问题之后,可进行应用程序的开发,包括协议栈的实现、应用层程序的编写等工作。信息采集节点由于外设较多,为了不过多占用单片机运行时间,提高数据处理效率,降低单片机功耗,单片机与外设交换信息的方式都是通过中断来完成。单片机程序用C语言编写,编译环境为IAR 4.21.主程序软件流程图如图4所示。

其他外接模块主要是通过中断方式与单片机交互信息。中断程序分别包含有无线模块中断子程序;流量仪表中断子程序;压力仪表中断子程序;温度仪表中断子程序;湿度仪表中断子程序;液位仪表中断子程序;油气浓度仪表中断子程序。

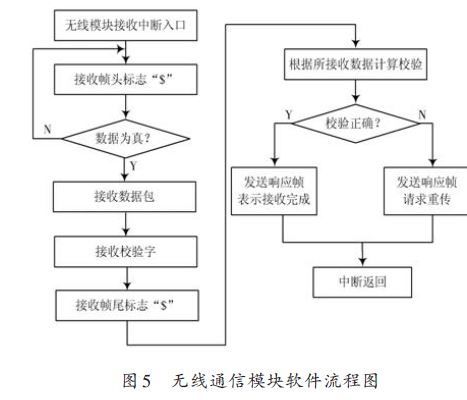

无线模块的中断子程序是无线传感器网络应用的关键,下面重点介绍下无线模块的中断子程序设计。

无线模块采用Ad-Hoc 或Zigbee 无线网络协议,是可自组网,多跳路由的传感器网络。本系统信息采集节点上的无线节点都是Slave模式,它们可以同在监控室与PC机相连的Master节点实时通信。

此外,网络中的每个Slave 节点都具有路由器的功能,可向邻节点转发数据。利用这些中间节点的中继功能,在前端信息采集节点与监控室直接通讯受阻的情况下,数据可以自动由其他节点进行一次或多次路由传送到目标节点,提高了系统的实时性可靠性。无线通信模块软件流程图如图5所示。

3 结语

节点设计试制后,在国家防爆电气产品质量监督检验中心完成了机械检查、冲击试验、温度试验、外壳耐压试验、内部点燃不传爆试验、外壳防护性能试验等检验项目,并取得了防爆合格证。另外,节点通过了其他相关性能测试与试验,达到了预期效果,满足油库现场使用的要求。该节点可实现油库所用流量、压力、温度、湿度、液位、油气浓度等现场仪表信息的采集、处理及传送,节省了大量人力、物力、财力、时间,提高油库设施设备及装备的信息化水平,提升油库的业务管理能力。

评论