高压变频器在尾气制酸中的应用

1)确认变频器壳体安装正确整齐,底部槽钢与大地可靠连接(建议采用焊接方式)。包括控制柜、功率柜、变压器柜和旁路柜。注意风道的设计,安装必须防雨,以防雨水顺风道进入变频器内。

2)变频器功率柜分前后两面安装,每相前后面各4个单元,按照功率单元标注的编号的顺序将单元放入功率柜(虽然单元可以互换,但是按编号安放便于查询,也符合人的正常思维)。

3)安装UPS,人机界面,高压带电显示装置,变压器温控仪,电流传感器,报警器。

4)依照连线图接变频器内部连线。

4.2 通电调试过程

注意给控制系统通电调试时必须确保高压电不能加到变频器上,以确保人身安全。

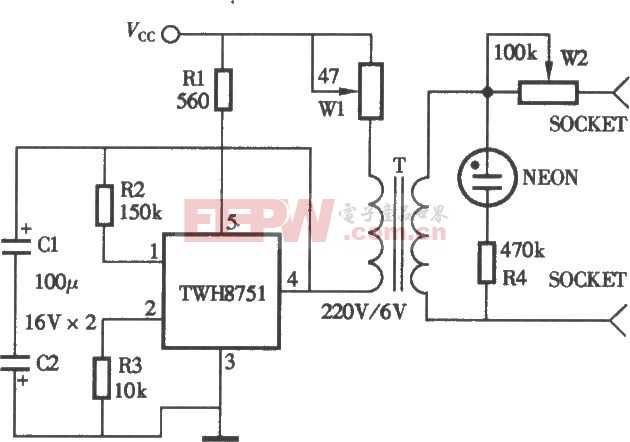

1)控制电源为AC 220(1依10%)V,容量不小于5 kV·A。合上控制柜、旁路柜内断路器,开UPS后当人机界面显示正常时,说明控制电源已送上,触摸屏会自动进入监控程序。

2)合变频柜主回路上的隔离开关。

3)按变频送电按钮或是模拟短接高压就绪接点,但是在送高压电之前必须将模拟短接点断开。

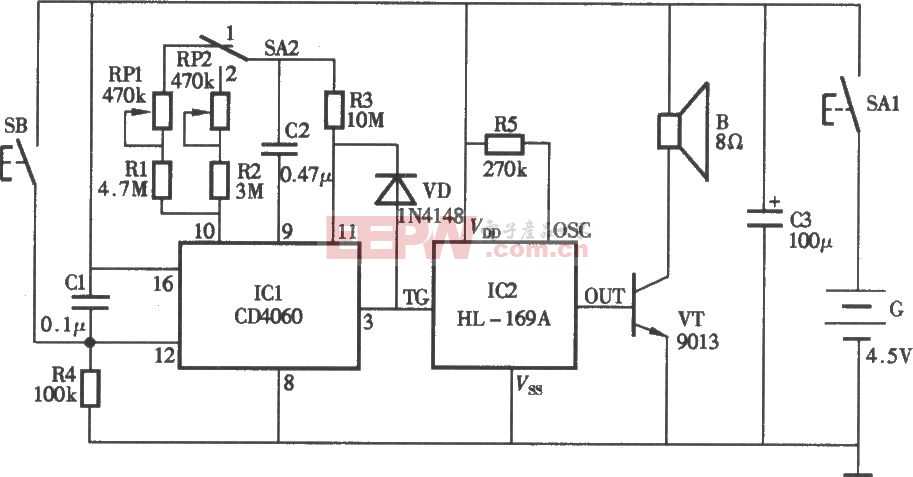

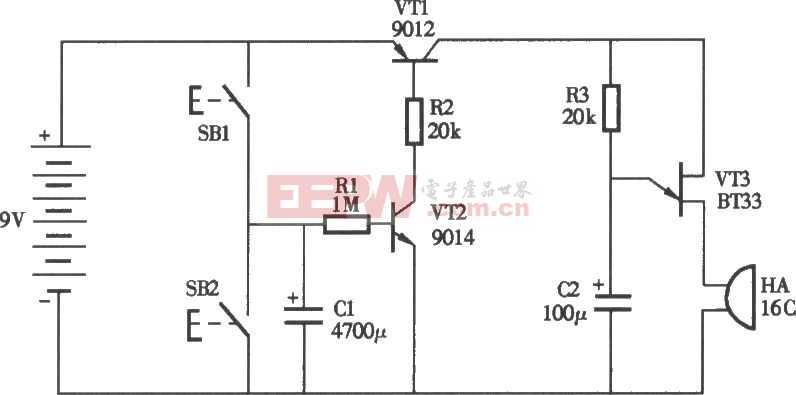

4)开机用示波器测量单元输出波形和总输出波形是否正确。每个单元输出的波形如图4 所示。

5)按照变频器的接线图及技术协议连接变频器的内部接线。

4.3 依照连线图接变频器与外部连线

1)要连接的有外部高压就绪,故障输出,报警输出,就地指示,远程指示,变频指示,工频指示,远程急停,远程开机,远程停机,远程频率给定,电流输出,频率输出,工艺允许,联跳外部高压等。

2)变频器控制柜内的走线原则。高压线和低压线分开走线,交流和直流分开走线,PLC 输入和4耀20 mA 模拟信号必须用屏蔽线,屏蔽线线径不能小于0.5 mm2,以免线径太细压接时易断。

交流电源用线沿控制柜靠近功率单元柜的一侧走,直流电源用线沿控制柜不靠功率柜的的一侧走线。走线要整齐、美观、易查。

4.4 现场通高压电调试

1)将高压电送至变频器,无特殊情况不要在通高压电的情况下测输出或是其它地方,如需测试,调试人员需做好安全防护并经技术人员允许后再测试,以免出现安全事故。

2)轻载试验,观察变频器运行是否正常。

3)试验工频变频状态下,电机转向是否一致。如果不一致,则将变频器三相输出中任意两相更换位置。

4)重载试验。由于该系统电机轴承与风机配比不太合理,且电机为恒转矩调速,启动时较困难,需要增加低频补偿,经过试验,在风门全开,即负荷最大情况下,大约设定在3.5%,可满足正常启动要求。

原系统DCS 控制设置有手动和自动两种控制方式,调试时先在手动方式调试工作正常,根据用户要求,设置变频器频率上升、下降时间,达到上升不过流保护/下降不过压保护,实际实验时间为上升300 s,下降420 s。然后再转至自动运行状态,由DCS 的PID 输出控制变频器的频率,从而达到稳定的运行状态。

系统最终运行的变频器和风机的参数如下。

变频器频率为40 Hz,输入电压9.34 kV。输入电流21 A,输出电压7.37 kV,输出电流39 A,风机的气体温度在进口为31.10益,在出口为57.10益;气体压力在进口为-7.04 kPa,在出口为17.06 kPa;左电机轴承温度为34.10益,右电机轴承温度为34.10益。

5 应用效果

1)实现了系统的平稳启动。该设备为新机配套,由于系统电网配置小,工频直接启动,电流大约为额定电流的5-7 倍,即启动瞬间可达300 A左右,在风门开启时根本启动不了。而采用变频启动,启动电流大约在额定电流的一半(约28 A)即可平稳正常启动,因此解决了软启动问题。

2)运行中调速平滑、连续。可依据工艺需要平滑的调节变频器的频率,进而无级的调节电机转速,使SO2 送风量得到无级平滑的调节,减少了对风门及系统的冲击,极大地保护风道系统免受冲击损害。

3)简化了操作系统,精简了控制程序,减轻了工人的劳动强度,特别是自动控制的应用,提高了整个系统的自动化程度,实现了变频器无人值守。

4)节能显著。对风机、泵类负载,由流体力学知,流量与转速成正比,管压与转速的平方成正比,而轴功率与转速的立方成正比。现系统运行在40 Hz ,因此变频运行下的功率P 变=(40/50)3P 工=0.83P 工=0.51P 工,当然变频改造后效率可能要降低一些,总体效率大约80%。因此变频应用后的实际效率为P1 变=0.51/80% P 工=0.64 P 工=64% P 工,则节电率为驻P= (P工-P1 变)/P 工=36%。

节电效果是十分明显的,基本达到了预期的节能效果。

评论