车载网络:应用自动化设计与合成工具

自2003年组建以来,AUTOSAR(汽车开放系统架构)联盟一直致力于改变车载网络和电子控制单元(ECU)的设计方式。AUTOSAR提出了一个符合业界标准的车载网络设计方法,使行业能够集成、交换和传输汽车网络内的功能、数据和信息。这一标准极大地促进了汽车原始设备制造商(OEM)及其一级供应商之间的合作,使他们能够以一种一致、明确且机器可读的格式来交换设计信息。

本文引用地址:https://www.eepw.com.cn/article/201610/309933.htm一辆汽车的不同部分对安全及性能有不同要求,而支持它们的车载网络必须具备可预测的安全性能。随着汽车技术的不断演变,人们已经可以用一系列总线技术来连接豪华汽车上最多100个不同的ECU,这些总线技术通常包括LIN、CAN、FlexRay、MOST和基于以太网的架构。如果靠手动来管理这些ECU之间数以千计的信息和交互操作是不可能的,因此汽车设计人员必然用自动化设计和合成工具来预测网络性能和调整车载功能。

汽车数据总线

一辆典型的现代化汽车将同时装配各类总线和协议并从LIN、CAN、FlexRay、MOST和以太网中选择合适的网络。多媒体/视听信号和汽车环绕摄像系统需要更高的数据速率,因此汽车制造商和OEM厂商在网络解决方案上选择用以太网代替MOST.但对于许多标准汽车功能而言,LIN和CAN提供的带宽与性能就足够了。

在汽车架构中,ECU组合在一起形成“集群”,这些集群通过通信“网关”相连。集群通常会共享同一类型的总线,因此要达到高可靠性、高速率的标准,就要采用FlexRay网络,但要求没那么高的门锁ECU可以由CAN或LIN来负责。ECU网关往往要连接不同类型的信号,并执行不同总线架构之间的映射和转换功能。汽车行业对不断提高安全性和ISO26262等标准的合规性提出强烈需求,进而提升了车载网络的性能,同时也降低了制造和元件成本。不断进步的网络标准可以适应越来越高的数据传输速率,汽车电缆也达到了安全且低成本的目标。典型汽车网络方案的特点及应用请见表1.

表1:汽车网络总线。

网络时序分析

接下来让我们详细讨论CAN和FlexRay网络的时序分析。了解这两种类型网络的基本特征和差异是非常有用的。

CAN网络:

CAN是使用较广泛的一类车载网络,以ISO 15765-2为运行标准。CAN总线提供了高水平的系统灵活性,能够相对容易地将新的ECU接收器节点添加到现有的CAN网络中,而不对现有的ECU节点做出大的硬件或软件改动。对汽车设计人员而言,这可以极大地帮助他们扩大或升级现有网络,或设计出新的变体车型。

在CAN网络实时运行过程中,通过网络进行交换的不同类型信息的紧迫性相差很大。例如对于管理发动机燃料喷射的ECU而言,必须立即获得发动机瞬时负载反馈,相比而言则不需要那么频繁地获知发动机的温度等参数。

要传输的信息的优先级是由包含在每条信息中的“标识符”决定的。在设计系统时就要确定传输的优先级,并且不能随意改变。在CAN架构中,总线访问争用的问题可以通过标识符的逐位仲裁来解决。CAN总线没有主控器,因此连接至总线的所有ECU节点都需要接受网络使用方面的仲裁。如果第一个位元是“0”,则这条信息优先于其他信息。这就是所谓的“显性”信息,如果第一个位元是“1”,则优先级降低(“隐性”信息)。因此,最高优先级的信息总能传输至预期的目标地址,但优先级较低的信息可能会暂时退出总线发送,直到总线空闲下来。只有当总线处于空闲状态时,要发送较低优先级的信息的ECU节点才会重新尝试发送。CAN总线可以传输的ECU之间的信息大小最多为8个字节,而通过CAN发送的信号被打包成信息“帧”。

FlexRay网络:

FlexRay协议比CAN更具确定性。FlexRay是一种“时间触发”协议,它提供不同选项,让信息可以在精确的时间框架内发送至目标地址——可精确到1μs.FlexRay信息最多可达254个字节,因此需要在ECU之间进行交换的复杂信息的容量很大。与CAN相比,FlexRay的数据传输速率也更高。由于时序是预先确定的,信息的安排需要提前规划好,一般由汽车OEM厂商或一级供应商合作伙伴预先配置或设计。在采用CAN协议的网络中,ECU节点只需要知道通信时的正确波特率,但FlexRay网络上的ECU节点在通信时必须知道网络各个部分是如何配置和连接的。检查和验证FlexRay网络的时序比较耗时——因此,自动化的时序分析和将信息合成打包成时间帧可以减少错误和设计周期时间。

定义网络时序

模拟汽车网络时序的第一步是准确定义ECU之间的连接。AUTOSAR提出的软件方法将所有汽车功能定义成软件组件的集合并映射到物理ECU硬件上。一个ECU可能有几个功能,而内部信号则在它们之间传递。一旦定义了连接,设计中每个对象的时序参数(如果是已知的)都可以被定义。时序信息有多个外部来源;被广泛使用的汽车标准是FIBEX——由自动化及测量系统标准化协会(ASAM)定义的一种基于XML的标准化文件格式。

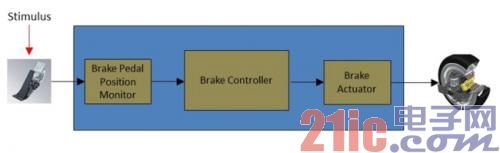

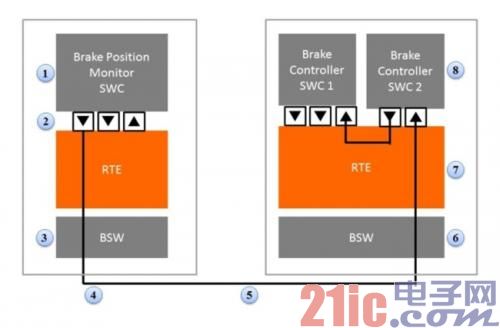

示例系统的物理路径请见图1和图2.制动位监控器模块与控制器ECU相连,转而又连接到执行器上。在每个模块内部,各个软件组件也对延迟造成影响。我们将着眼于这些组件对整体系统延迟的影响。

图1:制动系统信号路径概览。

图2:采用AUTOSAR组件的制动系统——可定义详细的时序参数。

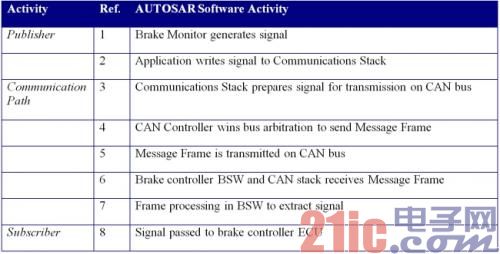

表2:AUTOSAR制动示例的传输步骤。

在表2提供的示例中,端至端信号路径最长可允许100ms.从实际测量结果中我们得知,发送方需要5ms,而接收方需10ms,因此通信路径延迟最高可允许85ms.

如果使用先进的AUTOSAR组件编辑器,如明导的VSA COM Designer工具,可以输入路径中每个组件的时序信息,但这也是一项艰巨的任务。另一种方法是从外部数据库导入时序和连接信息。

评论