解密:特斯拉“超级工厂”的前世今生

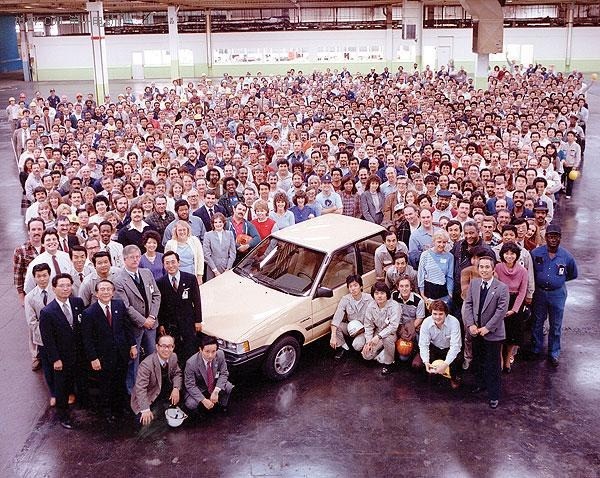

但为了减少负面影响、缓解矛盾,当通用和丰田在第二年决定重开工厂作为两家的合资企业时,首次招聘来的工人就是从前那帮闹得最凶的工会领导成员。

本文引用地址:https://www.eepw.com.cn/article/201609/296415.htm其实这个招聘政策通用开始很反对,但丰田公司却颇为赞成,因为日本人们认为人是不可控的,只有系统可以让糟糕的工人变好,而恰好他们非常信任自己的系统。

在1984年春天,重回工作岗位的工人们30人一组陆续飞往日本开始学习丰田如何造车。此事在日本获得了很大关注,因为这是日本工业第一次要输往美国,而且是发源于美国的汽车工业。

培训上发生了些很有趣的细节,比如此次前来的美国受训者因为比日本人体型大所以他们在进出车辆时每次都会多耽误1到2秒,导致他们造车的效率会比日本工人减少10%-15%。

这种重新学习让美国人发现了日本汽车世界与美国很不一样。除了每一个步骤都精确到秒以外,最明显的一点是,在通用,不管如何,生产流水线不会停止,因为经理们认为一旦生产线停了,工人们就会找出各种借口偷懒停掉生产线。假如某个环节上的工人突发心脏病,那么就会把这个工人移走,但生产线必须一直继续工作。

在丰田,工人们按照流程“颇为信任”的工作。装配线上有拉绳装置,第一次拉动这个开关,大屏幕上会显示哪个地方出问题了,团队负责人会来解决问题,但生产线不会停,如果发现解决不了,生产线才停下来修理。而这也让通用的工人们第一次意识到制造的质量是比制造的数量更重要的事情。

丰田的管理很人性化,它们的工人被分成一个个小团队,每隔几小时就轮换一下以防有人觉得工作单调,每个队里都有一个队长在出现问题时随时介入帮助,这种管理方式让通用的工人们仿佛到了天堂一般,因为在通用,发现问题了并提出来,别人只会投来埋怨的喊声:你怎么就做不好、跟不上呢?

美国工人过往对工作方式的理解在这里被完全颠覆。两周以后,第一批工人开始返回弗里蒙特临行前的寿司告别会上,穿着和服的美国工人和他们的日本同行拥抱,有的甚至动感情地流眼泪,在这里他们领略到的全新工作方式——原来人与人之间可以通力合作,带给美国工人很大的情感触动。

1984年12月,按照这种生产方式,第一辆黄色的雪佛兰诺瓦从弗里蒙特工厂生产出来。

NUMMI从此走上了辉煌的发展道路。在它解散所有工人之前,这家工厂生产出了800万辆高质量汽车,用每百辆汽车产生多少瑕疵品的数据来衡量,NUMMI的成绩在全美是最优秀的,与在日本产出的卡罗拉质量不相上下。

但遗憾的是,NUMMI生产好车的模式并没有很快在全美普及开。通用曾派出了16位有潜力的人选去参与NUMMI的筹备,希望他们之后可以帮助各地工厂进行改造,但NUMMI踏入正轨后,通用似乎就把这个计划忘了。

曾经有工厂下决心尝试学习NUMMI的生产和管理方式,但由于并没有弗里蒙特工厂那样的先机——NUMMI的工人都曾狠狠地失业过一次又重新回到珍贵的工作岗位上,工作都倍加努力,但其他工厂工人完全没有这种动力。

另外,NUMMI造车的零部件都来自日本直供,但其他工厂遇到零件需要让供应商修补或者让总部重新设计,这些供货商完全没有创新的动力,很多需求都不能被满足,根深蒂固的制度无法被单个个体所撼动。

评论