基于DSP的焊接电流检测系统设计

2.2 LCD显示软件设计

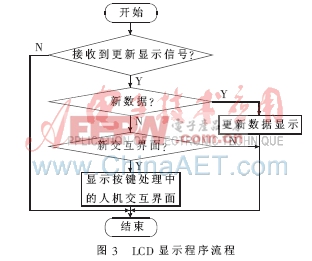

LCD显示模块主要用来显示当前的测量结果或人机交互界面,采用金鹏电子有限公司生产的OCM128128-2图形点阵液晶显示模块,共8页(64行)128列,分左右两屏,每屏各64列,LCD显示模块的流程见图3,其中的几个典型函数定义如下:

void check_busy(void); //判断液晶忙否函数

void send_cmd(Uint16 cmd); //向控制器写指令

void send_dat(Uint16 dat); //向控制器写数据

void lcd_initial(void); //初始化

void main_page(void); //各页面的界面

void Set_Page_Address(Uint16 dat); //写页地址

void Set_Colume_Address(Uint16 dat); //写列地址

void Display_char(Uint16 page,Uint16 colume,const Uint16*zifu); //显示字符

void clear(void); //清屏程序本文引用地址:https://www.eepw.com.cn/article/180692.htm

2.3 按键设置软件设计

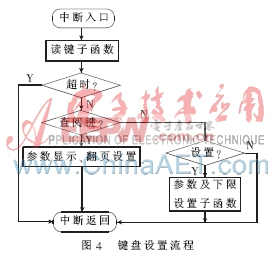

装置的按键设置程序软件采用中断和查询相结合的方法,如果有按键按下,便会产生中断信号,进入中断程序,然后查询是哪些按键按下,进入相应的功能程序。为使按键可靠工作,采用延时去“抖动”以防误操作。按键设置的流程图如图4所示,其中的延时、读键、选择和设置的子函数定义如下:

void delaykey(uint t); //专门为按键设置的延时函数

void rdkey(void); //读键子函数

void select(void); //选择子函数,用于参数显示、翻页设置

void set(void); //按键设置子函数,控制参数类型以及下限设置

3 检测系统试验

测试在SK3-Ⅱ微电脑电阻焊机上采用飞焊的形式进行,参照检测仪表为日本米亚基株式会社的MM-315A型焊接监测仪。表1为检测试验数据对照表。

由试验结果分析可知,本电流系统试验测得的焊接电流与用MM-315A型焊接监测仪测得的焊接电流相比较,其电流值最大相对误差为0.67%。

本文电流检测系统采用DSP进行数据采集、计算和显示,它解决了以往电流检测计算时间长的问题,它在检测过程通过温度传感器进行温度的软件补偿,并进行去零初值处理,使系统具有更高的检测准确度。焊接电流的检测试验中,将本系统与日本米亚基株式会社的MM-315A型焊接监测仪进行对比测试,结果表明,两种仪器的最大检测误差为0.67%。

参考文献

[1] 王笑川,艾雍宜.微机控制的各种阻焊质量监控器的基本原理及方法[J].电焊机,1994(5):13-19.

[2] 徐明,郭育.用8098单片机测量非正弦点焊焊接电流有效值[J].焊接技术,1995(3):12-14.

[3] 叶廷东,钟日锋,解生冕.基于逐点积分的点焊焊接电流检测的研究[J].焊接,2007(8):41-44.

[4] 王香婷,苏晓龙.基于霍尔传感器的电流检测系统[J].工矿自动化,2008(4):74-76.

[5] 尹伦海,梁清华,陈双桥.基于电热转换的电流检测方法[J].辽宁工业大学学报,2008(6):156-159.

基尔霍夫电流相关文章:基尔霍夫电流定律

评论