基于PC+PLC等离子熔射自动控制系统设计

等离子熔射系统由西门子S7-300型PLC作为现场设备控制核心,实现对现场设备控制,整个工艺过程动作控制和现场数据采样。PLC内部程序分为手动控制和自动运行两个部分,可分别响应控制面板上按钮动作和上位机发来的控制指令。

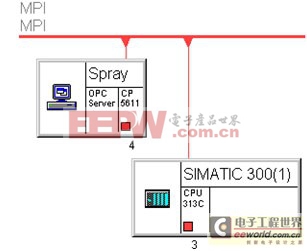

PLC程序采用Step7进行设计,主要过程包括:首先在Step7中建立一个新工程SprayControl,然后插入SIMATIC 300 Station,根据PLC硬件配置及模板物理安装位置进行硬件组态。其次插入Simatic PC Station,在其中插入OPC Server和CP5611。在OPC Server的Connections中基于MPI网络建立PC Station与Simatic 300 Station之间网络连接。MPI网络建立成功后,可以在OPC Server中Symbols列表中看到PLC中CPU单元内设计的所有的数字量、模拟量和数据块等各种变量。基于MPI方式进行组网后的网络连接图如图3所示。最后基于SimaticNet软件建立名称Spray的OPC服务器,这样就可以通过OPC客户端程序访问PLC中变量。

图3 基于MPI方式组网的网络连接图

PLC中运行程序集中在S7 Program中Blocks里,主要模块包括系统主控模块OB1,负责调用其他功能块等。然后分别设计针对送粉器控制、工作转台控制、机器人故障处理、系统故障处理等功能块,供主控块调用。为了确保PLC程序安全执行,必须增加对象块OB80、OB82、OB85分别实现对模板诊断错误和超时错误处理,OB121和OB122响应同步错误。设计过程中可以按照变量分类或者针对某一功能块设计专用数据块,将控制系统中的变量统一分组管理。

4 结束语

本文开发了一套基于PC+PLC等离子熔射自动控制系统。经过实验验证,系统具有良好的抗干扰能力,能够适应等离子熔射工艺需求,为该工艺由技术转化为生产力奠定了一定基础。同时PC作为上位机提供了良好的人机界面与有效的系统监控和管理,PLC作为下位机执行可靠现场控制,保证了系统运行稳定性。该控制系统可以方便地与机器人、其他执行机构或者生产线等配套组成等离子熔射系统。

本文作者创新点:本文结合PC+PLC进行等离子熔射控制系统设计,集成了PLC在恶劣的熔射环境下性能稳定的特点和PC能够进行图像处理与复杂算法运算的优势,基于OPC协议实现PC与PLC之间的通讯,保证了过程控制中多变量信息采集、传输和处理的实时性。该自动控制系统为提高等离子熔射皮膜成形性和成形质量奠定了基础。

评论